|

第1章 とりあえず知っておきたい基礎知識 加工精度と寸法公差  寸法公差の必要性

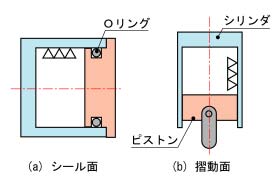

寸法公差の必要性機械加工において,部品図に表示された寸法(基準寸法)と全く同じ寸法で加工を行うことはできない。そのため,部品の長さに応じて,実際の寸法として許される最大値と最小値が決められている。寸法公差とはその最大値と最小値の差のことである。部品図に何の表示もない場合,通常は基準寸法を中心としてプラス側(大きく作る側)とマイナス側(小さく作る側)に同じだけの寸法公差がある。すなわち,許される範囲内で,プラス側に作ってもマイナス側に作っても構わない(普通公差)。 一方,歯車と軸などのように,機械部品では穴と軸とをはめ合わせて使用することが多い。このような関係を「はめあい」と言い,軸の直径が穴の直径より小さくなければ組み立てることができない。もちろん,軸の直径が小さすぎると歯車は適切に機能しない。したがって,このような軸や穴には,プラス側かマイナス側のどちらか一方の寸法公差(最大許容寸法,最小許容寸法)が必要になる。このような寸法公差は,部品が設計される際に決められるのが普通である。機械加工を行う際には寸法公差を十分に考えながら加工を進めなければならない。なお,実現できる加工精度は,工作機械や作業者自身の能力や加工方法(手順)による。以下,はめあい(寸法公差)が必要ないくつかの例を紹介する。  軸と穴の寸法公差

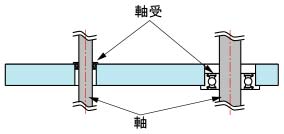

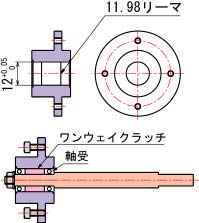

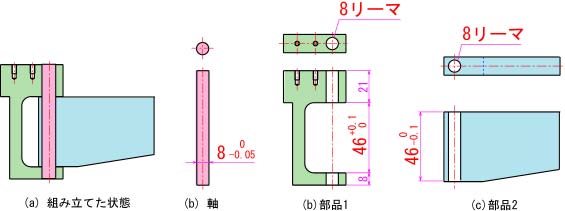

軸と穴の寸法公差図1は魚ロボットの関節部分をイメージした図面である。部品1及び部品2の穴に軸が入る場合,穴の直径をプラス公差(リーマ加工)に,軸の直径をマイナス公差にする。また,部品1のくぼみに部品2が入るので,くぼみ部分の寸法をプラス公差に,部品2の寸法をマイナス公差にしている。なお,歯車や継手などの市販されている機械部品の穴は,既にプラス公差で作られているのがほとんどである。

図1 軸と穴の寸法公差

表面粗さ

表面粗さ

基準面

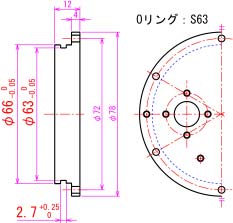

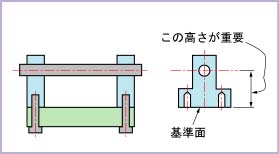

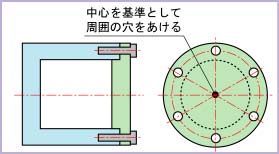

基準面前述の通り,基準寸法と全く同じ寸法の部品を作ることはできない。そのため,機械加工においては,部品のどの面を基準にして長さや位置を決めるかが重要である。そのような基準の面を「基準面」という。基準面の選び方を間違えると,加工誤差が積み重ねられ,最終的に組み立てることができない部品を作ってしまうこともある。部品図や組立図をよく見て,どの寸法が重要であるのか,そして基準面をどこにとるのかをしっかりと考えるように心がけたい。 基準面のとり方は部品の形状や使用方法によって様々である。一概には言えないが,板材を組み立てる場合,他の部品と接触する面を基準面とすることが多い(図6)。また,円周上に穴をあける場合などは,円の中心を基準点(基準の位置)とすることもある(図7)。

| ||||||||||||

| Contact khirata@nmri.go.jp |