|

第1章 とりあえず知っておきたい基礎知識 タップとダイスを使った「ねじ切り」  ねじについての基礎知識

ねじについての基礎知識「ねじ」は多くの機械に使われている。ねじには様々な種類があり,その全てを紹介することはできない。ねじ切り加工を始める前に,最低限知っておきたい基礎知識を紹介する。  ねじの種類

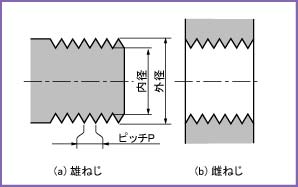

ねじの種類ねじには,ねじ部の形状によって,三角ねじ,角ねじ,台形ねじがある。ほとんどの場合,三角ねじが機械部品として使われている。角ねじや台形ねじは旋盤の送りなど,正確な運動伝達などに使用される。 また,ねじの規格として,メートルねじ(記号M),管用平行ねじ(記号PF),管用テーパねじ(記号PT),ユニファイねじ(記号UNC,UNF)などがある。通常,機械に使われるのはメートルねじである。さらに細かく見ると,メートルねじには並目ねじと細目ねじがある。メートル並目ねじが最も一般的なねじであり,メートル細目ねじはそれよりもピッチ(図1参照)が細かいねじである。まずは,「ねじ」=「メートル並目ねじ」と考えておくとよいであろう。  ねじの用語

ねじの用語

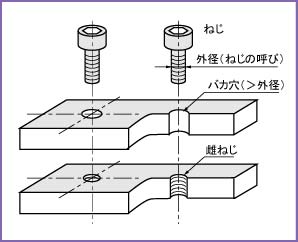

図2 ねじ切り加工のイメージ  ねじとバカ穴

ねじとバカ穴

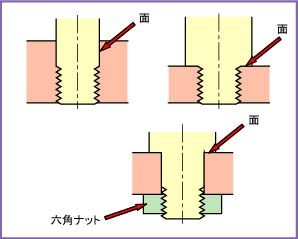

ねじ切り加工

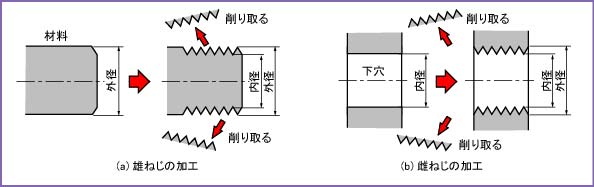

ねじ切り加工 タップを使った雌ねじの加工

タップを使った雌ねじの加工

ダイスを使った雄ねじの加工

ダイスを使った雄ねじの加工

図9 ダイスとダイスハンドル

| ||||||||||||||

| Contact khirata@nmri.go.jp |