|

第3章 旋盤を使った加工

高い精度が必要な部品の加工

旋盤加工における加工精度

旋盤加工における加工精度

一言で加工精度と言っても,長さや平行度,平面度,真円度,同軸度などいろいろな精度がある。以下,旋盤加工において,頻繁に問題となる加工精度と加工方法について考えてみる。

滑らかな加工面に仕上げる

滑らかな加工面に仕上げる

|

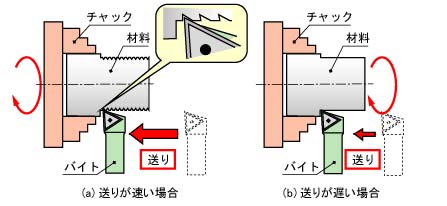

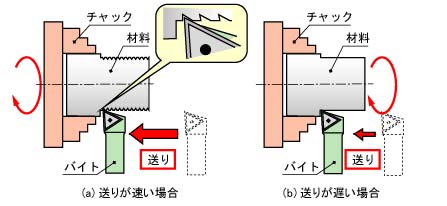

旋盤加工において,加工面を滑らかに仕上げる必要があることがある。そのような場合,回転数をやや高めにし,送りをできるだけ遅くするのが旋盤加工の原則である。回転数に対する送りが速いと,ねじ切り加工のように,バイト先端の傷が材料に残ってしまうからである。

|

図1 送り速度と表面仕上げ

|

かみ直しと芯出し

かみ直しと芯出し

|

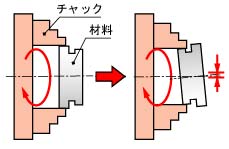

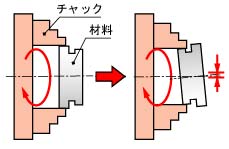

部品の中心に軸を通したり,軸受を取り付けたりする際,できる限り部品の中心にまっすぐな穴をあけたい。そのような場合,材料のかみ直し(チャックから材料を一度はずして,再度取り付けること)をしないで,精度が必要な面を一度に仕上げなければならない。かみ直しをすると芯がずれてしまうからである(図2)。チャック部の長さが短く,部品の外径が大きいほど芯のずれが大きくなりやすい。高い精度で芯を出す場合には,かみ直しをしない加工手順とするか,ジグを使うなどの工夫が必要がある。

|

図2 かみ直しと芯のずれ

|

細長い形状の加工

細長い形状の加工

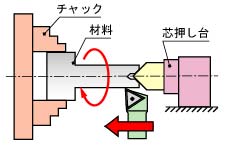

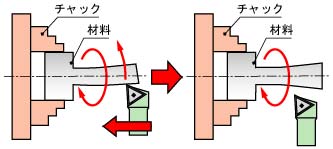

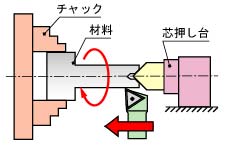

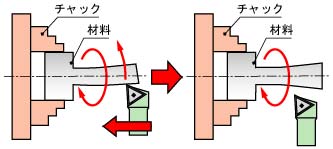

円柱部品の先端を細長く削りたいことがある。そのような場合,材料の端部にセンタードリルで穴をあけ,芯押し台で材料を押しつけるとよい(図3)。しかし,先端の直径が小さい場合,バイトと芯押し台とが干渉し,芯押し台を使うことができなくなる。そして,端部を押さえずに加工すると,材料の剛性不足によって先端が逃げてしまい,先端部が削れない。そして,先端部が太いテーパ形状となってしまう(図4)。このテーパをなくすためには,できるだけ切り込みを小さくして,同じ目盛で何度も削るとよい。また,入念な軸方向の寸法測定も重要である。

図3 芯押し台の使用

|

図4 細長い形状の加工

|

正確な直径に仕上げる

正確な直径に仕上げる

1/100〜5/100 mm程度の精度で部品の寸法を仕上げる場合,旋盤の目盛はほとんど参考にならない。目盛を見ながら+0.1 mm程度の範囲に入ったら,同じ目盛で何度か削り,表面の傷をなくす。そして,かすかな音を聞いたり,ごくわずかな切り屑を見ながら削っていくとよい。焦りは禁物である。

|

[ Metal Working TOP ]

[ Hirata HOME ]

[ Power and Energy Engineering Division ]

[ NMRI HOME ]

|  旋盤加工における加工精度

旋盤加工における加工精度 滑らかな加工面に仕上げる

滑らかな加工面に仕上げる かみ直しと芯出し

かみ直しと芯出し 細長い形状の加工

細長い形状の加工

正確な直径に仕上げる

正確な直径に仕上げる