|

第3章 旋盤を使った加工

旋盤の基本操作  旋盤を使う

旋盤を使う

3つの重要な要素

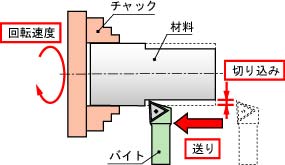

3つの重要な要素旋盤加工において部品をきれいに,しかも能率よく仕上げるためには,回転速度,切り込み量,送りの3つを適切に調整することが重要である。しかし,これら3要素の設定値は,材料の寸法や形状,材質,使用しているバイトなどによって異なるため,実際に削ってみないとわからないのが実情である。

バイトの形状と旋盤加工

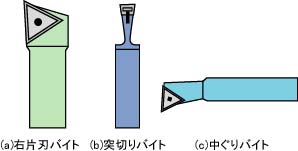

バイトの形状と旋盤加工旋盤は「バイト」という刃物で材料を削る。バイトには様々な種類・形式があり,部品の形状によって使い分ける。以下,最も代表的なバイト3種類を紹介し,旋盤で加工しやすい形状,しにくい形状について考えてみる。

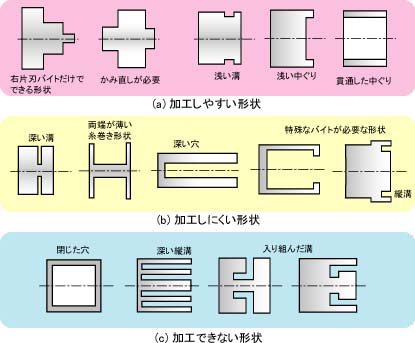

加工しやすい形状としにくい形状

加工しやすい形状としにくい形状

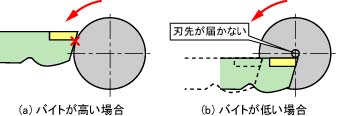

バイトを固定する

バイトを固定する

| ||||||||||||||

| Contact khirata@nmri.go.jp |