|

第6章 その他の加工

FRPの加工

FRPについて

FRPについて

FRPは,ガラス繊維を樹脂で固めたものであり,一般のプラスチック材料と比べて強度が高い材料であり,しかも金属材料よりも軽いという特徴がある。また,適切な型を作れば,曲面の加工も比較的容易である。FRPの加工を扱いこなすことができれば,様々な形状の機械を作ることができるであろう。

FRPの加工手順

FRPの加工手順

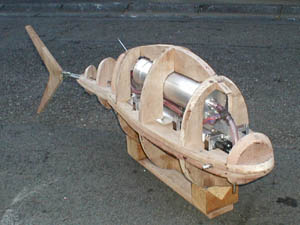

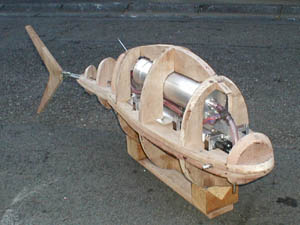

以下,魚ロボットUPF-2001の胴体を製作した手順を紹介する。今回は,木材とウレタンで型を作り,それにFRPを被せることとした。手間はかかるが,石こうの型を作ればさらにきれいな加工が可能である。

型の作成

型の作成

(1) 木枠の製作

魚ロボットの木枠を作成する。最終的に仕上がる曲面(流線形)の形状である。

|

|

(2) ウレタンの挿入

木枠の中にウレタンを挿入する。これはFRPの型であるのと同時に,魚ロボットのフロート(浮材)としても機能する。

|

|

(3) ウレタンの整形

のこぎりやヤスリなどを使って,ウレタンを丁寧に整形する。

|

|

(4) 型の完成

全ての型を仕上げる。FRPを加工した後にウレタンをはがしたい箇所には,表面にセロハンテープを貼っておく。

|

|

図1 型の作成

FRPの作成

FRPの作成

(1) マットとクロスの切断

FRPの素材となるガラスマット,ガラスクロス。を適当な大きさに切断する。

|

|

(2) 樹脂の調合

|

(3) FRPの製作開始

|

(4) ガラス繊維の積層

ガラスマットとガラスクロスを交互に積層する。1枚ごとに樹脂を塗っていく。今回はマット3枚とクロス2枚を使用した。

|

|

図2 FRPの作成

FRPの成型

FRPの成型

(1) FRPの完成

|

(2) 不要部分の切断

不要な部分をハンドグラインダーで切断する。このときのFRPの粉はかなり強烈である。

|

|

(3) ハンドグラインダー

|

(4) ベルトサンダー

|

図3 FRPの成型

最終仕上げ

最終仕上げ

(1) 表面研磨終了

|

(2) パテ埋め

さらに細かい穴や凸部分をパテ埋めする。早く完成させたいが,ここで焦ってはいけない。

|

|

(3) 塗装

いよいよ塗装している。今回は白と空色のツートンカラーとした。

|

|

(4) 完成

魚ロボットのFRP製胴体が完成した。十分に満足できる仕上がりである。

|

|

図4 最終仕上げ

FRP部品の製作例

FRP部品の製作例

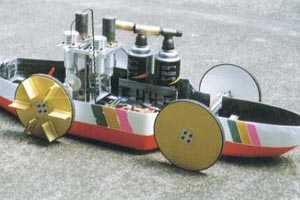

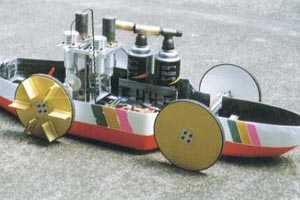

いくつかのFRPを使用した製作例を紹介する。図5は模型スターリングエンジンを搭載した水陸両用船であり,その船体にFRP(カーボンファイバー)を使用している。十分すぎるほどの強度に仕上がっている。また,図6は競技用の人力船である。船体とフレーム(パイプ)にFRP(カーボンファイバー)を使用している。

図5 模型スターリングエンジンボート

|

図6 人力船

|

[ Metal Working TOP ]

[ Hirata HOME ]

[ Power and Energy Engineering Division ]

[ NMRI HOME ]

|  FRPについて

FRPについて FRPの加工手順

FRPの加工手順 FRPの作成

FRPの作成 FRPの成型

FRPの成型 最終仕上げ

最終仕上げ FRP部品の製作例

FRP部品の製作例