情報システム研究グループ

CYBER SYSTEM RESEARCH GROUP

近年、我が国造船業では国際競争力の強化が喫緊の課題となっており、造船所の更なる生産性向上が求められています。またインダストリー4.0など、業務プロセス全体を完全デジタル化するモノづくり革命が進んでいます。当グループでは、造船の設計から建造の工程にAI・ARなどのデジタル技術を組み合わせた新しい造船業の提案を行っています。また、就航後の点検技術の高度化に関する研究にも取り組んでいます。

研究紹介

研究概要

1. 「デジタルシップヤード」の構築に関する研究

造船所における船舶の短納期建造等の実現に向けて、「すべてが数値表現され、すべてが数値計画され、すべてが計画通りに完結する造船所」を目指した「デジタルシップヤード」の研究開発を行っています。特に造船の設計・建造における情報に注目し、設計・建造に関わる情報を作るための研究、作った情報を設計者や作業者に効果的に伝達・表示するための研究に取り組んでいます。(1) 作業者の詳細な動作まで再現する生産シミュレーション技術

の研究開発

(2) 各種造船工作(曲げ加工、塗装作業等)に対する作業支援

システムの研究開発

(3) AR技術及びVR技術の造船への応用に関する研究開発

(4) 造船用ロボット(付随作業支援ロボット、ドローンによる

ブロック定盤管理、造船用CFRP設計用CAD/CAM等)

に関する研究開発

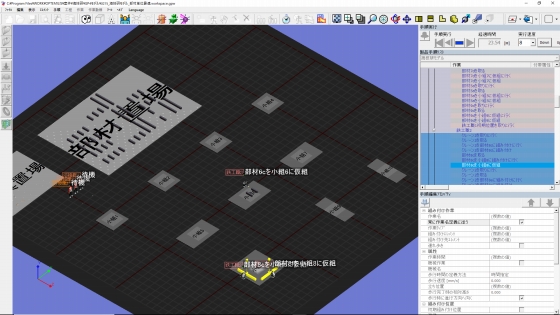

作業者の詳細な動作までを再現する生産シミュレーション技術の研究開発を行っています。図-1は、造船の小組工程を想定して、作業者の詳細な動きまでを再現したシミュレーションの結果です。このような生産シミュレーション技術の実用化によって、造船の工程が緻密に再現され、作業員の配置計画、コストの算定、施設の整備計画等、様々な検討を行うことができます。

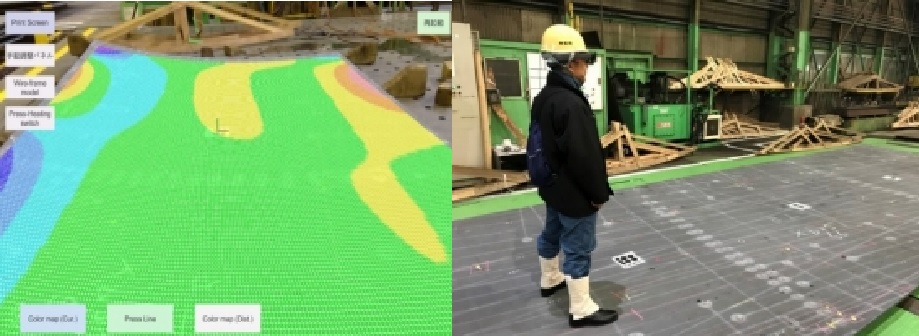

造船には、鋼板を曲げる加工、組立加工、塗装作業等、様々な現場作業があります。現場作業員は図面を見ながら作業を行いますが、図-2に示す通り、AR(Augmented Reality、拡張現実)技術を活用して現場作業を支援する研究開発に取り組んでいます。作業を効率化させることで、建造にかかる期間を短縮させることを狙っています。

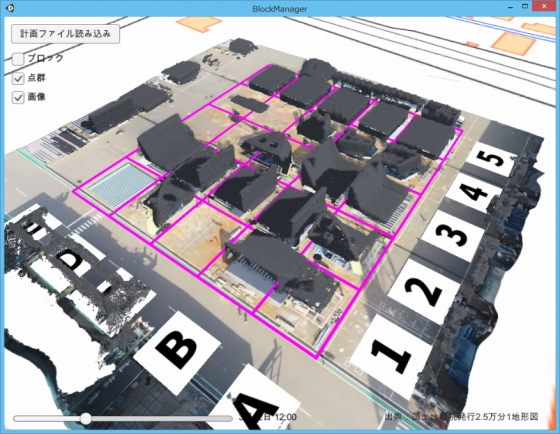

船舶は、ブロックとよばれる船体構造の一部を定盤の上で、組み合わせて建造されます。建造中のブロックが計画通りに製作されているかを確認できるシステムとして、図-3に示すブロック定盤管理システムを開発しています。

図-1 生産シミュレーションの例

図-2 曲げ加工支援ARアプリケーション

図-3 ブロック定盤管理システム

2. AIを活用した設計・計画に関する研究(騒音、ネスティング)

第三次AIブームとよばれる現代では、ニューラルネットワーク技術を進化させた深層学習、深層強化学習を用いた研究開発が進んでいます。これらのAI技術を社会実装につなげていくことが、現在の造船業界においても求められています。 そこで当グループでは、造船所の設計初期の段階(基本設計・基本計画の段階)でAI技術を活用する研究を行っています。

(1) ニューラルネットワークによる船内騒音予測

(2) 強化学習によるネスティング(鋼材配置計画)

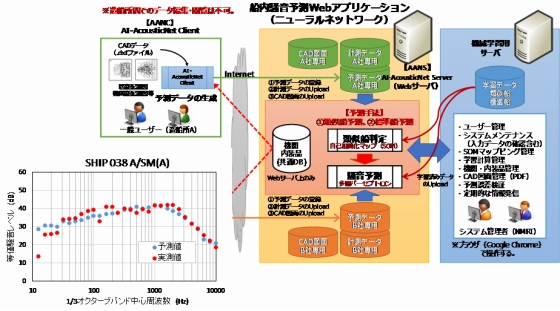

設計段階における船内騒音予測手法は、これまで経験的に求める手法と数値解析的に求める手法がありました。設計では、試行錯誤を通じて部材の選定、配置を行うため、簡便で柔軟な経験的手法が求められてきました。ニューラルネットワークによる予測は経験的な判断に近いと考え、船内騒音予測に適用しました。さらに図-4に示すような運用形態をとり、Webアプリ化することで予測精度向上につながる教師データの一元管理を行っています。

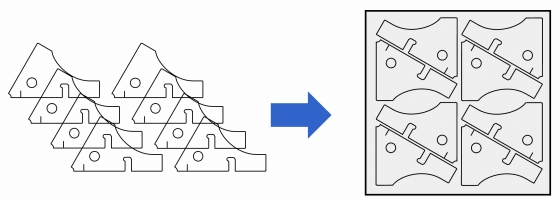

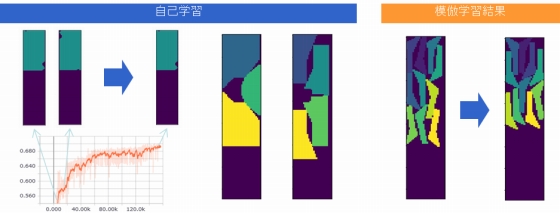

ネスティングとは、図-5に示すように、廃材を可能な限り少なくなるように部材を配置する処理をいいます。いわゆる歩留まり率を上げる工夫を設計段階で行っていますが、この課題に対してAIのひとつの学習方法である深層強化学習を適用しました。図-6はAIによるネスティングの結果の一例を示しています。人が配置した結果を学習に用いずに行った自己学習においても満足のいく結果が得られましたが、人が配置した結果を学習に使用する模倣学習を行うことで、人手による修正が不必要なレベルで配置できる可能性を確認しました。

図-4 ニューラルネットワークによる騒音予測Webアプリとその運用イメージ

図-5 ネスティング

図-6 強化学習によるネスティング結果

3. 点検技術の高度化に関する研究

構造物の不具合や損傷を発見する点検・検査は、目視検査が中心になります。最近では点検箇所への容易なアクセスを実現する一つの手段として、ドローンを活用する動きがみられます。そこで当グループでは、船舶貨物タンクの点検、洋上風車の風車ブレードの点検への適用を念頭に、以下の研究を実施しています。

(1) 深層学習AIによる貨物船タンク内の損傷画像認識

(2) 効率的な洋上風車ブレードの点検手法

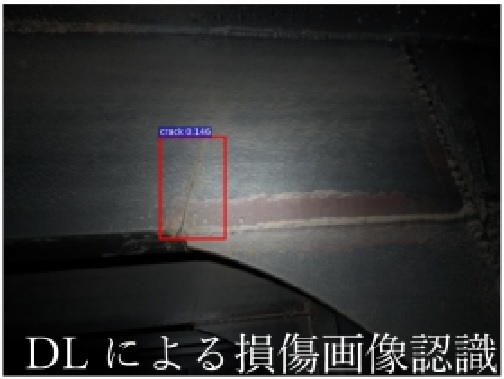

ドローンを活用した船内構造の点検を想定し、き裂の発見に深層学習 (Faster R-CNN)による画像認識を適用する検討を行いました。図-7は、点検者がデジタルカメラで撮影した損傷画像に対して、深層学習の結果をもとに損傷箇所を認識した結果の一例です。現状の深層学習を適用するだけでは、現場での適用には課題があります。重要な点検箇所に関わる知識を活用するなどして、本研究を発展させていく必要があります。

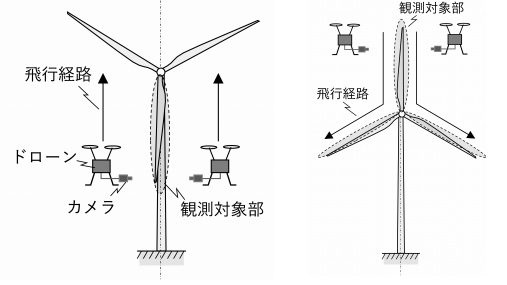

今後の普及が期待される洋上風力発電の稼働率低下防止を目的とし、効率的な風車ブレードの点検技術を研究しています。有望な技術のひとつがドローンによる画像点検です。洋上風車は陸地から離れた海上にあるため、陸上風車よりも現地へのアクセスが困難になります。また、風車自体も陸上に比べて大型になるため、風車のブレードも高い位置にあることになり目視点検も一層難しくなります。ドローンによる画像観測で、これらの難点を解決できることを期待し研究を行っています。例えば、点検時には風車の回転を停止させてブレードが静止した状態で撮影を行いますが、短時間でブレードの表・裏面および前・後縁を検査するためのドローン飛行経路(図-8)について検討を行いました。

図-7 深層学習による損傷画像認識結果の一例

図-8 洋上風車ブレードの点検方法

4. 次世代造船システムに関する研究

当グループが中心となって「次世代造船システム研究会」を設置し、「造船CIMSの教訓を踏まえた次世代設計システムのあり方」、「デジタル化等最近の技術革新の動向」、「海事産業の将来像」、「他産業の動向」、「CAD等システムの最新動向」をテーマに議論を行いました。

本研究会の議論を踏まえ、以下の2つの提言を取りまとめました。 (1) 情報連携基盤構築に向けた提言

(2) 造船工場デジタルツインの構築に向けた提言

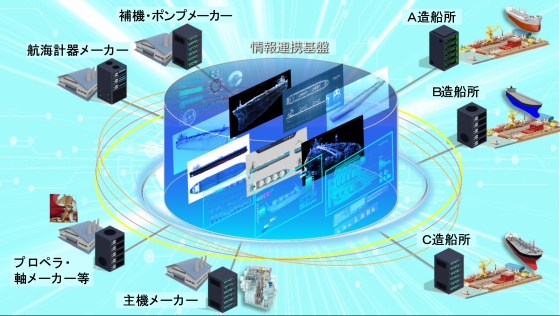

国際競争力強化の手段の一つとして、図-9に示すように造船所間や関連業種とのアライアンス構想を考えています。ここでは、プロジェクトごとのアドホックな開発をイメージしています。現在、各造船所で使用しているCAD等のシステムは様々ですが、設計・計画・調達・建造にわたって必要なデータ、情報が連携できるようにならなければ、アライアンスの効果が発揮されません。営業、調達、開発、設計、建造と様々な段階で、柔軟性をもって構築できる仕組みづくりに取り組みます。

また、図-10に示すような工場デジタルツイン構想を考えています。工場デジタルツイン構想では、精緻な生産計画をたてる建造シミュレーション技術が必要です。そこで、前述した生産シミュレーション技術を取り入れていきます。また、現場モニタリング、評価分析を踏まえた建造シミュレーションモデルの改善もセットに考えています。設計・計画(サイバー空間)と工場(フィジカル空間)をツインにした工場デジタルツイン構想に取り組みます。

当グループは、我が国造船業の国際競争力強化に向けた課題を解決するために、造船所の生産性向上に焦点をあてたこれら研究開発を進めていきます。

図-9 情報連携システム構想

図-10 工場デジタルツイン構想