講義ノート:もの作りのための機械設計工学

第2章 機械の強度と設計

2.1 材料強度の基礎知識

機械設計に材料強度の知識は欠かせない。強度不足によって機械が壊れるのは絶対に避けなければならない。以下,機械設計を進める上で,最低限知っておきたい材料の強度について説明する。

2.1.1 荷重の形式

2.1.1 荷重の形式

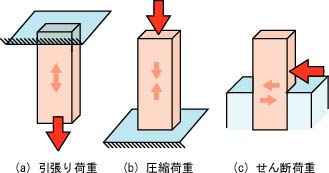

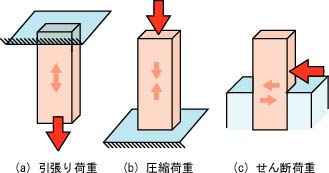

機械部品はそのままの状態で壊れることはなく,ある程度以上の強い荷重が加えられたときに壊れるのが普通である。荷重の形式には様々な種類・分類があるが,その代表的な形式として図2.1に示す引張り荷重,圧縮荷重,せん断荷重がある。

機械設計においては,どの部品にどのような形式の荷重が加わるのかを適切に判断することが重要である。

|

図2.1 荷重の形式

|

2.1.2 材料の引張り強さ

2.1.2 材料の引張り強さ

|

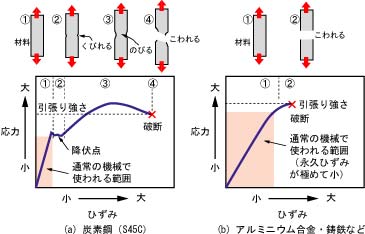

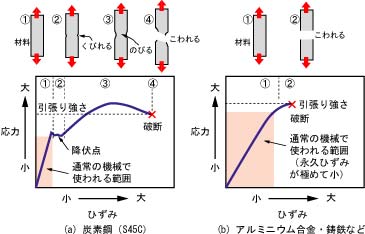

図2.2に示すように,材料を引張り応力(荷重/断面積)を与えていくと,材料は破断する。その破断するときの応力を引張り強さ(N/mm2)と言う。引張り強さは,材料の強度を表す最も基本的な指標である。

伸びる材料と伸びない材料

伸びる材料と伸びない材料

炭素鋼などの材料に引張り応力を与えていくと,材料が伸びてから破断する。材料が伸びてしまっては,機械は正しく機能しない。そのため,材料がほとんど伸びない範囲(降伏点以下)の応力で機械材料として使用するのが普通である。

一方,アルミニウム合金や鋳鉄は,伸びずに破断する。そのため,引張り強さを基準とした応力(引張り荷重をなくすと元の長さに戻る範囲)で使用する。

|

|

図2.2 材料の引張り強さのイメージ

|

2.1.3 許容応力と安全率

2.1.3 許容応力と安全率

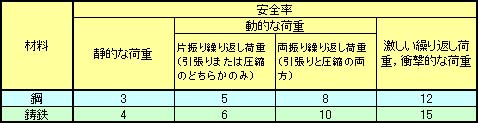

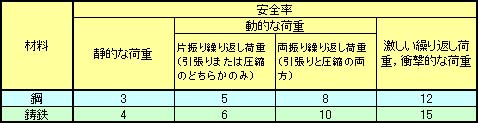

設計上,許容できる最大応力を許容応力という。すなわち,実際の部材に作用する荷重は常に許容応力よりも小さくなけれならない。一般に許容応力は次式で求められる。

許容応力=基準の強さ/安全率

ここで,基準の強さとは破損の限界を表す応力であり,引張り強さなどを用いる。安全率は,材料強度のばらつきや荷重の見積もり誤差などの不確定な要因を考慮して設定するものである。

安全率の目安

安全率の目安

実際に機械を設計する場合,機械や部材に作用する力を精度よく見積もることは難しい。安全率が低すぎると危険性が増し,安全率が高すぎると機械の重量や製作コストが増すので好ましくない。表2.1は,基準の強さを破断する際の応力とした場合の安全率の目安である。あくまでも目安であるが,これらの値をベースとして設計を進めるとよい。

表2.1 安全率の目安

|

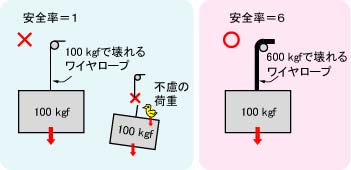

ワイヤロープの安全率

ワイヤロープの安全率

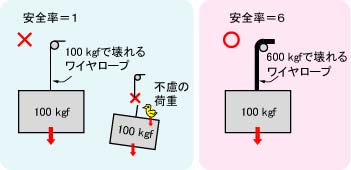

図2.3に示すような,荷物をつり上げるワイヤロープを考えてみる。100 kgfの荷重で破断するワイヤを使って,重量100 kgfの荷物をつり上げるのはあまりにも危険である。風などの不慮の外乱があったり,あるいはワイヤロープがさびていたりすると,ワイヤロープは破断し,荷物は落下する。通常,荷物をつり上げるためのワイヤロープの安全率は6以上と決められている。すなわち,重量100 kgfの荷物をつり上げるためには,600 kgf以上の荷重まで使えるワイヤロープが必要である。

|

|

図2.3 ワイヤロープの破断と安全率

|

2.1.4 機械の破損と設計

2.1.4 機械の破損と設計

機械設計を進める場合,機械のどの部分が最も壊れやすいのかを考え,その防止策を考える必要がある。以下,材料強度に関連する設計時の注意点について概説する。

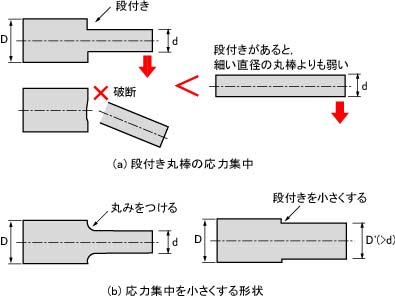

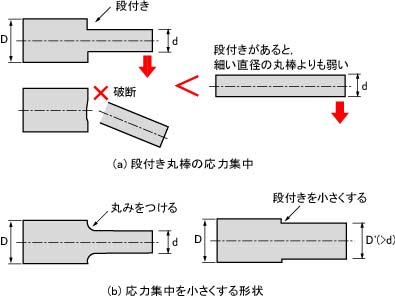

(1) 応力集中

丸棒や四角い板材などの単純な形状の部品であれば,部品の内部には一様な応力が加わる。しかし,部品に溝,穴,段違い部などがあると,局部的に高い応力が加わる(図2.4(a))。これを応力集中という。

応力集中を小さくするためには,図2.4(b)に示すように,大きな荷重が加わる部品に急激な形状変化を与えないことである。

|

図2.4 応力集中

|

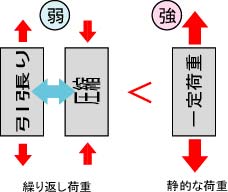

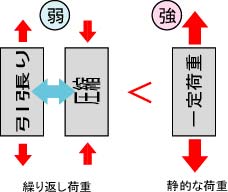

(2) 繰り返し荷重

|

荷重の有無や強弱が繰り返されている場合,小さい荷重であっても部材が破損することがある。繰り返し荷重が加わる部材を設計する場合,材料の強度や性質について十分に検討しなければならない。

|

図2.5 繰り返し荷重

|

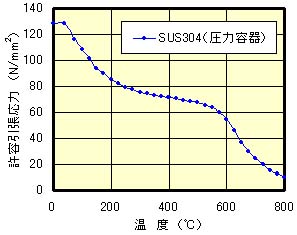

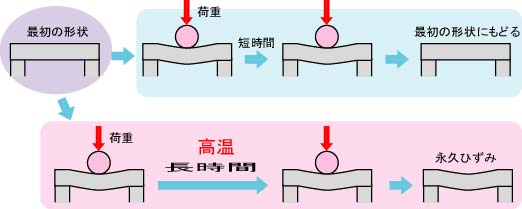

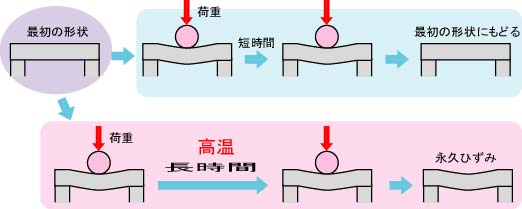

(3) クリープ

クリープとは,一定の応力のもとで,永久ひずみが時間とともに増加する現象である。(図2.6)クリープは温度の影響を大きく受け,高い温度(鉄鋼材料で350〜400℃以上)で長時間使用される場合に生じやすい。

図2.6 クリープ

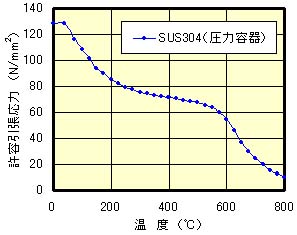

高温環境下での引張り強さ

高温環境下での引張り強さ

機械材料の引張り強さは,温度の上昇とともに低くなる。例えば,ステンレス鋼棒(SUS304)を圧力容器として使用する場合,500℃で使用可能な最大の応力(許容引張応力*)は常温時の約1/2倍,700℃では約1/5倍にもなる(図2.7)。

高温・大荷重の環境で使われる部材を設計する場合は材料の強度に気をつけなければならない。

* 圧力容器の許容引張応力の算出方法は,第一種圧力容器構造規格により,詳細に決められている。(参考:斎藤勇編,圧力容器構造規格による計算例集,産業図書,1995)

|

|

図2.7 温度と許容引張応力の関係

|

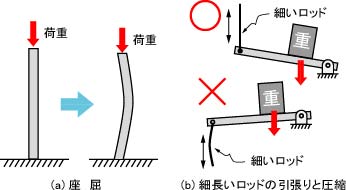

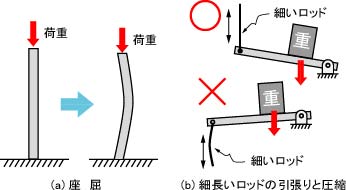

(4) 座屈

細長い棒に圧縮荷重が加えられた場合,荷重が小さくても,横方向にたわむことがある(図2.8(a)参照)。これを座屈という。座屈は,材料が太く,短いほど起こりにくい。圧縮荷重を受ける細長い部材を設計する場合には注意を要する。

例えば,図2.8(b)に示すように細いロッドで運動を伝達する場合,ロッドを押して運動を伝えるよりも,ロッドを引いて運動を伝える方がよい。

|

図2.8 座屈

|

2.1.5 静的荷重を受ける部材の構造

2.1.5 静的荷重を受ける部材の構造

実際の機械はいくつもの部品が組み合わされて作られている。その組み合わせ方によって機械の強度は大きく異なる。静的荷重とは荷重の時間的変化がない一定の荷重のことである。静的荷重を受ける部材の設計は強度設計の最も基本となる。

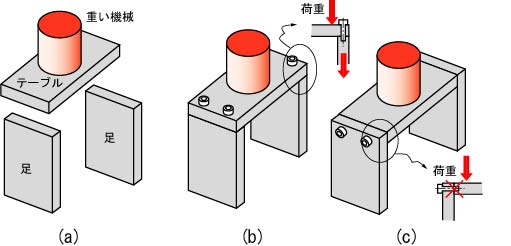

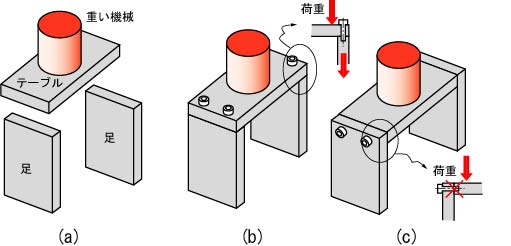

図2.9(a)に示すような3枚の板材がある。1枚がテーブル,2枚が足である。テーブルの上には重い機械を設置する。どのように組み合わせるのが強度的に優れているのか考えてみよう。基本的な構造として,図2.9(b)及び(c)に示す2種類の方法が考えられる。テーブルの上に荷重が加えられた場合,(b)は荷重を板材(足)の圧縮荷重で受けることになる。一方,(c)ははテーブル中央の荷重をねじで受けている。テーブルと足とはねじで固定されており,常識的に考えて,ねじの断面積よりも板材の断面積の方が大きいのは明らかである。しかも,一般に圧縮許容応力はせん断許容応力よりも大きい。したがって,(b)の方が強度的に優れていると言える

図2.9 静的荷重を受ける台

強度計算について

強度計算について

実際の設計では,強度部材であっても経験や「カン」で寸法を設計することが多い。しかし,極限状態で使う機械や最適化を目指す機械,あるいは人命などに危険を伴う機械では,強度計算が必要不可欠である。いずれの場合でも,図2.9のような基本的な「構造」を適切に考えることが重要である。

|

2.1.6 機械の運動とトルク

2.1.6 機械の運動とトルク

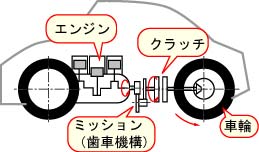

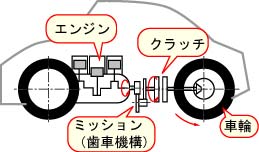

機械とは「動力によって一定の運動を行い,ある仕事をする複雑なしかけをもった器具」と定義されている(清水新国語事典)。すなわち,機械は動くものであり,通常,電気モータやエンジンなどの動力を何らかの方法で伝達し,使用しやすい形態に変換している。

|

例えば,自動車の場合,ガソリンエンジンの運動を減速機(ミッション)やクラッチを通してタイヤの回転運動に伝達し,前進する動力を得ている(図2.10)。旋盤の場合,電気モータの運動を,歯車機構やベルト機構を介して材料を回転させる運動に変換している。機械設計の際には,その運動によって生じる荷重を的確に見積もり,強度について検討しなければならない。以下,機械の動力伝達,すなわち「力」の伝わり方を考える。

|

図2.10 自動車の駆動部

|

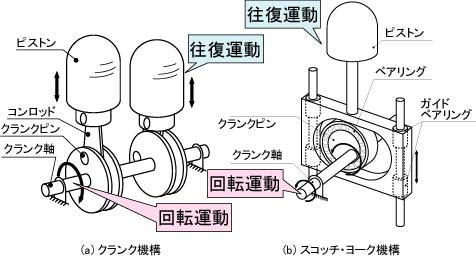

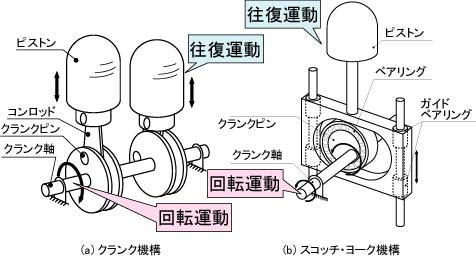

(1) 回転運動と往復運動

運動の形式としては,大きく分けて回転運動と往復運動がある(図2.11)。最近のコンピュータ制御やロボット技術などの進展により,往復運動を利用する機械も増えてきている。しかし,ほとんどの電気モータやエンジンが回転運動であるので,一般的な機械では,回転運動を利用することの方がはるかに多い。一般に,一定速度で回転する運動は扱いやすく,そのような機械は設計も比較的簡単である。一方,往復運動は速度が変化し,各部品に慣性力が働くため,設計は難しくなる。

図2.11 回転運動と往復運動

(2) 回転運動とトルク

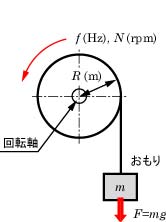

回転機械の強度設計では力(N)の代わりにトルク(Nm)を用いることが多い。歯車やカップリングのカタログでも,ほとんどは許容トルクを記述している。以下,トルクの定義と基本的な性質について説明する。

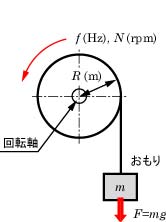

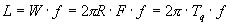

図2.12に示すように,モータにプーリを取り付けて,おもり(質量 m(kg))を引き上げる場合,プーリ回転軸のトルクTq(Nm)は,おもりに働く重力F=mg(N)とプーリ半径R(m)との積で定義される。

|

図2.12 回転運動とトルク

|

(2.1) (2.1)

トルク=力×回転半径

モータが1回転する場合,おもりは2πR(m)だけ引き上げられる。したがって,そのときの仕事W(J)(力×移動距離)は次式で表される。

(2.2) (2.2)

仕事=力×移動距離

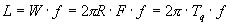

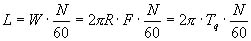

モータの回転数がf(Hz)のとき,出力L(W)は1秒当たりの仕事になり,次式となる。

(2.3) (2.3)

モータの回転数を毎分当たりの回転数N(rpm)で表すと,

(2.4) (2.4)

となる。式(2.3)および式(2.4)のトルクと回転数の関係式は,回転機械の動力源を選定する際に重要になるため,しっかりと覚えておきたい。

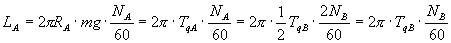

|

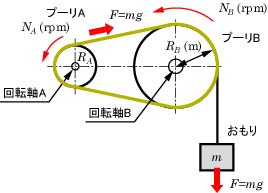

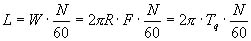

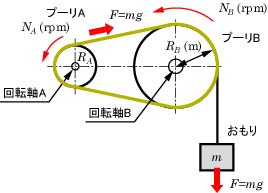

図2.13はベルト機構を利用して,おもり(質量 m(kg))を引き上げる機械である。この機械における2本の回転軸のトルクについて考えてみる。モータに取り付けた回転軸AはNA(rpm)で回転することとし,プーリBの半径RBはプーリAの半径RAの2倍とする。おもりを取り付けた回転軸Bは,回転軸Aの1/2の回転数NB(rpm)(=NA/2)で運動する。したがって,回転軸BのトルクTqBは,

|

図2.13 減速機構とトルク

|

(2.5) (2.5)

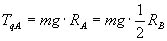

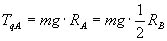

となる。ベルトにはおもりの重力mg(N)が加わるため,回転軸AのトルクTqAは,

(2.6) (2.6)

となる。すなわち,トルクTqBはトルクTqAの2倍になる。これは,回転軸Bの方が回転軸Aよりも強度が必要であることを示している。

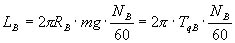

式(2.4)を参考にして出力(仕事率)を求めると,回転軸Bにおいては,

(2.7) (2.7)

であり,回転軸Aにおいては,

(2.8) (2.8)

である。すなわち,一つの機械において出力は変わらない。

強度設計の失敗例

強度設計の失敗例

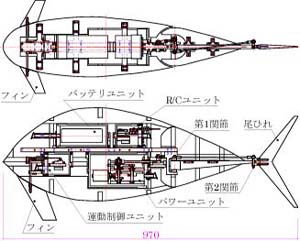

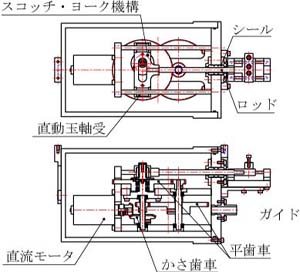

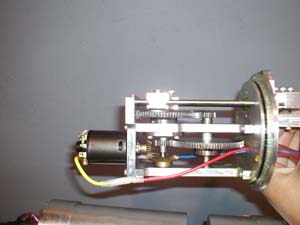

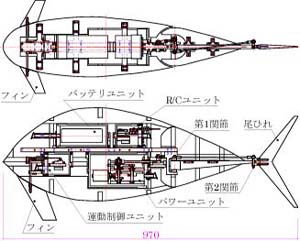

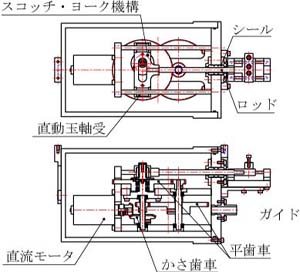

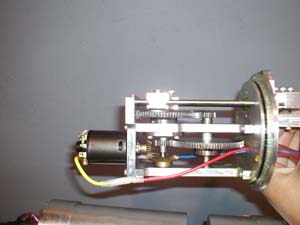

強度不足によって機械が壊れた例を紹介する。図2.14は作者らが設計・試作した実験用魚ロボット,図2.15はその駆動部の構造である。本魚ロボットは直流モータを動力源とし,その回転運動を6枚の歯車を利用して減速している。さらにスコッチ・ヨーク機構と呼ばれる機構を用いて回転運動を往復運動へと変換している。魚ロボットを水中で運動させると,尾ひれに水の抵抗が加わり,直流モータから往復動ロッドに至るまでのそれぞれの部品に力を受ける。実際に運転すると,スコッチ・ヨーク機構のピンに取り付けた軸受が破損した。さらに,その強度を高めて運転するとピンやボルトが破損した(図2.16)。

|

図2.14 設計・試作した魚ロボット

図2.15 魚ロボット駆動部

図2.16 破損した部品

「実験用魚ロボットUPF-2001」のページへ

「実験用魚ロボットUPF-2001」のページへ

|  2.1.1 荷重の形式

2.1.1 荷重の形式 2.1.2 材料の引張り強さ

2.1.2 材料の引張り強さ 2.1.3 許容応力と安全率

2.1.3 許容応力と安全率 2.1.4 機械の破損と設計

2.1.4 機械の破損と設計

2.1.5 静的荷重を受ける部材の構造

2.1.5 静的荷重を受ける部材の構造

2.1.6 機械の運動とトルク

2.1.6 機械の運動とトルク

(2.1)

(2.1) (2.2)

(2.2) (2.3)

(2.3) (2.4)

(2.4) (2.5)

(2.5) (2.6)

(2.6) (2.7)

(2.7) (2.8)

(2.8)

「実験用魚ロボットUPF-2001」のページへ

「実験用魚ロボットUPF-2001」のページへ