講義ノート:もの作りのための機械設計工学

第2章 機械の強度と材料

2.2 機械材料

機械には様々な材料が用いられている。大きく金属材料と非金属材料に分けられ,そして金属材料は鉄鋼材料と非鉄金属に分けられる。それらの材料は機械設計の際に決定され,組立図や部品図に記入されるのが普通である。以下,代表的な機械材料について説明する。

2.2.1 金属材料の種類

2.2.1 金属材料の種類

(1) 鉄鋼(炭素鋼)

S45CやSS400に代表される鉄鋼は,安価であること,溶接性に優れていること,様々な熱処理ができることなどの特徴がある。最もよく使われる材料の一つである。

SS材とS-C材の違い

SS材とS-C材の違い

SS材とS-C材の違いについては覚えておきたい。SS材は強度を基準とした炭素鋼である。例えば,SS400は引張り強さが400 N/mm2以上の炭素鋼である。一方,S-C材は材料成分を基準とした材料である。例えばS45Cは,0.45%の炭素が含まれている材料である。これらを使い分けることはかなり難しい。一般に,できる限り安く部品を作りたい場合にはSS材,熱処理などの加工が重要になる場合にはS-C材を選ぶとよいだろう。

|

|

図2.17 鉄鋼(S45C)

|

鉄鋼材料の記号

鉄鋼材料の記号

鉄鋼にはかなり多くの種類がある。最低限,次の3種類を覚えておこう。

SS400:強度を基準とした炭素鋼。数値は引張り強さ(N/mm2)を表しており,数値が大きくなるほど強くなる。

S45C:成分を基準とした炭素鋼。数値は炭素の含有量(例:45→0.45%)を表しており,数値が大きくなるほど炭素が増え,熱処理(焼き入れ)をしたときの硬さが高くなる。

FC200:ねずみ鋳鉄。鋳造品(鉄を溶かしてから型に合わせて固める加工)に使用する炭素鋼。数値は引張り強さ(N/mm2)を表している。

|

(2) アルミニウム合金

アルミニウム合金にも多くの種類があるが,全般的な特徴としては,軽量であること(約2700 kg/m3),比較的柔らかく,加工性がよいことなどがあげられる。

代表的なアルミニウム合金について見ると,純アルミニウム系(工業用アルミニウム,1000系)は,展延性(のばしたり,曲げたりしてもちぎれにくい性質)がよく,溶接性にも優れているという特徴がある。しかし,強度が低いことや,粘っこいので切削性が悪いことなどの問題もある。

Al-Cu系合金(2000系)は,鉄鋼材料に匹敵するほどの強度を持つものもあり,切削性に優れている。しかし,ロウ付けや溶接には不向きであり,曲げ加工がしづらい。

|

図2.18 アルミニウム合金(A2017)

|

覚えておきたいアルミニウム合金の材料記号

覚えておきたいアルミニウム合金の材料記号

アルミニウム合金の材料記号は「A」の後ろに4桁の数字がつく。代表的な材料記号を覚えておこう。

A1100:純アルミニウム(99.00%以上)。「軽い」という特徴を活かせる材料である。しかし,切削加工には不向きである。

A2011:快削合金。切削性に優れている。

A2017:ジュラルミン。強度が高い(A2017-T4,引張り強さ435 N/mm2)。

A2024:超ジュラルミン。強度が高い(A2024-T4,引張り強さ430 N/mm2,A2017よりせん断強さ,疲れ強さに優れている)。

A7075:超々ジュラルミン。強度が高い(A7075-T6,引張り強さ585 N/mm2,耐力が高い)。

|

(3) ステンレス鋼

ステンレス鋼は,強度が高い,熱に強い,さびないなどの優れた特徴がある。熱に強いという特徴を活かして,直火が当たる部品(例えば,模型スターリングエンジンのヒータ)などに利用できる。また,さびないという特徴から水中で使用する機械部品などにも利用できる。しかし,粘っこいので他の金属材料と比べて加工がしづらい。

|

図2.19 ステンレス鋼(SUS304)

|

ステンレス鋼の材料記号

ステンレス鋼の材料記号

ステンレス鋼の材料記号は「SUS」であり,通常「サス」と読む。多くの種類があるが,次の1つだけは機械工学の常識である。

SUS304:最も代表的なステンレス鋼。

|

(4) 銅合金

銅合金は,導電性に優れているため,導電性を必要とする電気機械に使われるが,鉄鋼材料と比べてかなり高価であるため,一般の機械の強度部材として使われることはあまりない。

機械材料として使われる銅合金として,黄銅(真ちゅう)がある。黄銅は,銅と亜鉛を主成分とした合金であり,鉄鋼やステンレス鋼と比べて切削性がよく,ハンダや銀ロウとの相性がよいという特徴がある。

|

図2.20 黄銅(C2801)

|

覚えておきたい銅合金の材料記号

覚えておきたい銅合金の材料記号

銅合金の材料記号は「C」の後ろに4桁の数字がつくことを覚えておきたい。いくつかの代表的な材料記号をあげておく。

C1100:銅(99.90%以上)。

C2801:60/40黄銅。銅が約60%,亜鉛が約40%の銅合金。

C3604:快削黄銅。

|

(5) その他の金属材料

特殊な金属材料の一つとして,チタン合金があげられる。チタン合金は強度が高く,軽量であるという特徴がある。しかし,加工性が悪く,高価であるため,一般の機械に使われることは少なく,高級スポーツ用品や深海調査船などの特殊用途に用いられる。

|

図2.21 チタン合金製ゴルフクラブ

(ミズノのHPより)

|

2.2.2 材料の形状

2.2.2 材料の形状

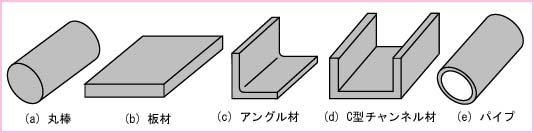

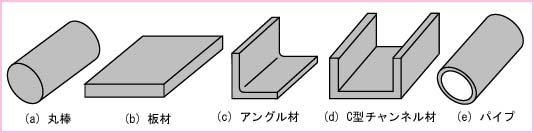

機械部品として使われる金属材料は,ほとんど「丸棒」が「板材」である(図2.14(a),(b))。それらをうまく組み合わせて,部品や機械を設計していく。また,図2.14(c)〜(e)に示すようなアングル材(山型鋼),チャンネル材,パイプなどは規格化されているものが多い。それらをうまく利用するとよい。

図2.22 材料の形状

切削加工と丸材の寸法

切削加工と丸材の寸法

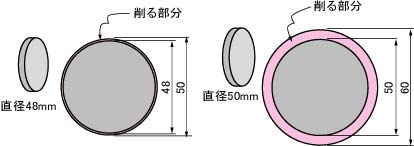

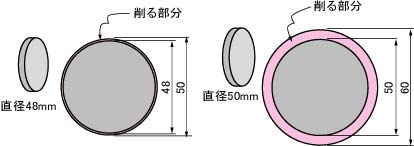

機械材料として丸棒を使うことは多い。市販されているアルミニウム合金やステンレス鋼の丸棒は,直径30 mm,40 mm,50 mm,60 mm,80 mmなど,区切りのよい寸法である。最大直径が50 mmの部品よりも最大直径が48 mmの部品の方がはるかに加工が簡単である。最大直径が50 mmの部品は直径60 mmの材料から削り出さなければならないのに対して,最大直径が48 mmの部品は直径50 mmの材料から削り出せばよいためである。設計の際には,機械加工のことも考えて寸法を決めたい。

|

図2.23 丸材の切削量

2.2.3 非金属材料

2.2.3 非金属材料

動力機械や工作機械,少量生産の機械などでは,一般に金属材料が使われる。一方,大量生産される機械や特殊な機能性を持つ部品では,金属以外の材料(非金属材料)を使うことが多い。非金属材料には多くの種類があるが,以下では機械の要素部品として使われることがある代表的な材料を紹介する。

(1) ゴム材料

|

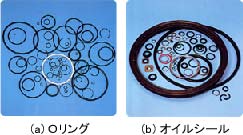

ゴム材料は,金属材料と対照的に柔らかいのが特徴である。機械部品としては,シール部品として使われることが多い。

|

図2.24 ゴム材料を使用したシール部品

(NOKのHPより)

|

(2) 樹脂材料(プラスチック)

|

樹脂材料には,ナイロン,PTFE(テフロン),塩化ビニル,エポキシ,ウレタンなど,様々な性質のものが開発されている。塩化ビニルなどは,大量生産に適した材料であり,様々な工業製品に使われている。また,PTFE(テフロン)は,摩擦係数が小さいため,機械のシール材料として使われることがある。

|

図2.25 樹脂製品の例(歯車)

(協育歯車工業のHPより)

|

(3) FRP材料

FRPは,ガラス繊維を樹脂で固めたものであり,一般のプラスチック材料と比べて強度が高く,しかも金属材料よりも軽いという特徴がある。また,適切な型を作れば,曲面の加工も比較的容易である。FRPの加工を扱いこなすことができれば,様々な形状の機械部品を作ることができる。なお,図2.14に示した魚ロボットの胴体はFRPで製作されている。

「FRPの加工」のページへ

「FRPの加工」のページへ

2.2.4 材料の特徴を活かした設計

2.2.4 材料の特徴を活かした設計

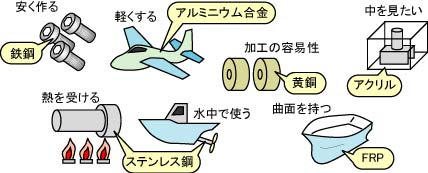

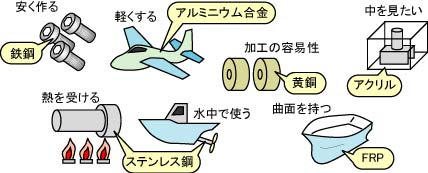

実際の設計において,機械材料を選ぶ場合,強度,重量,周囲の状態(温度,水分など),部品の形状と加工性,生産量と生産方法,値段などを考慮して決定する。それぞれの機械のよって設計コンセプトは様々であるので一概には言えないが,材料選定のイメージを図2.26に示しておく。

図2.26 材料選定のイメージ

|  2.2.1 金属材料の種類

2.2.1 金属材料の種類 2.2.2 材料の形状

2.2.2 材料の形状

2.2.3 非金属材料

2.2.3 非金属材料 2.2.4 材料の特徴を活かした設計

2.2.4 材料の特徴を活かした設計

SS材とS-C材の違い

SS材とS-C材の違い