講義ノート:もの作りのための機械設計工学

第3章 機械の強度と設計

3.2 加工精度と設計

前節では機械加工について概説し,加工の難しさを知ることで高度な設計ができることを学んだ。一方,機械を適切に機能させるためには,精度の高い部品が必要になることがある。以下,寸法精度について説明する。

3.2.1 基準寸法と寸法公差

3.2.1 基準寸法と寸法公差

|

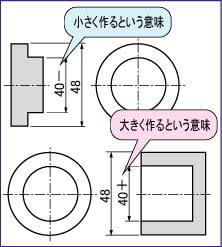

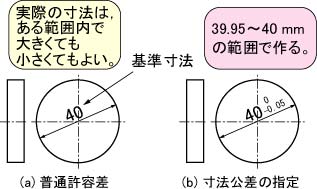

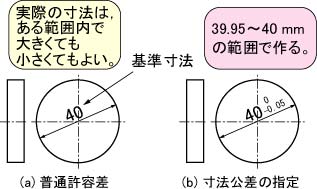

機械設計あるいは製図において,図面に表示された寸法を基準寸法という(図3.22)。実際の機械加工では基準寸法と全く同じ寸法に仕上げることはできない。そのため,寸法に応じて,実際の寸法として許される最大値と最小値が決められている。その最大値と最小値の差を寸法公差という。図面に何の表示もない場合,基準寸法を中心として,許容される寸法公差内で,大きく作っても小さく作っても構わない。このように,図面に何の表示もない場合の寸法公差を普通許容差と呼ぶ。

|

図3.22 寸法公差の例

|

機械設計において注意しなければいけないのは,第一に設計する部品が普通許容差でよいのかを適切に判断することである。普通許容差では十分な精度ではない場合,部品寸法を大きくしなければいけないのか,あるいは小さくしなければいけないのかを判断する。さらにどの程度の精度が必要なのかを判断する。高い精度を要求するほど,製作が難しくなるので,精度の決定には細心の注意を払い,必要以上に高い精度を要求しないようにする必要がある。

普通許容差について

普通許容差について

表3.1は普通許容差の例を示している。具体的な数値を覚えておく必要はないが,最低限,これらのオーダーだけは頭に入れておきたい。すなわち,基準寸法が30〜120 mmの場合,中級の欄では片側0.3 mmの寸法公差,精級の欄では片側0.15 mmの寸法公差である。

|

表3.1 普通許容差の例

|

|

寸法公差と機械加工

寸法公差と機械加工

寸法公差についてはJISによって細かく決められている。しかし,作者自身が実際に機械部品を設計して加工する場合,JISに従った図面を使うことはほとんどない。

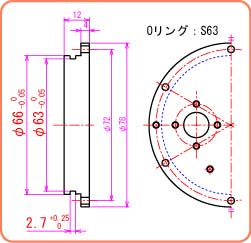

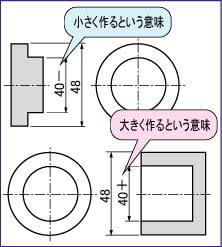

図3.23は作者が加工の際に使用する部品図の例である。下の図は容器であり,上の図はそのフタである。容器にフタがはまるようにするためには,容器の内径を基準寸法より大きくし,フタの外径を基準寸法よりも小さくしなければいけない。見習ってはいけない例であるが,重要なことは,普通公差の寸法でよいのか,大きく作るべきなのか,小さく作るべきなのかを判断できることであると考えている。

|

図3.23 最低限の情報を表示した寸法公差の例

|

|

3.2.2 はめあい

3.2.2 はめあい

|

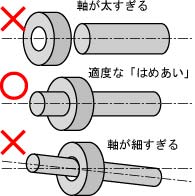

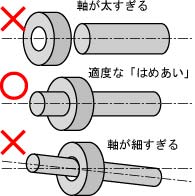

機械部品では,軸と軸受などのように,軸と穴とをはめ合わせて使用することが多い。そのような関係を「はめあい」と呼ぶ。もちろん,軸の直径が穴の直径より小さくなければ組み立てることができない(図3.24)。逆に,軸の直径が軸受の直径よりも小さすぎると軸受は適切に機能しない。したがって,このような軸や穴には,適度なはめあいが必要になる。はめあいの記号やその許容寸法はJISによって細かく決められている(表3.2参照)。

|

図3.24 軸と穴との「はめあい」

|

表3.2 はめあいの一例

はめあいや寸法公差が必要な例

はめあいや寸法公差が必要な例

はめあい(寸法公差)が必要ないくつかの例を紹介する。

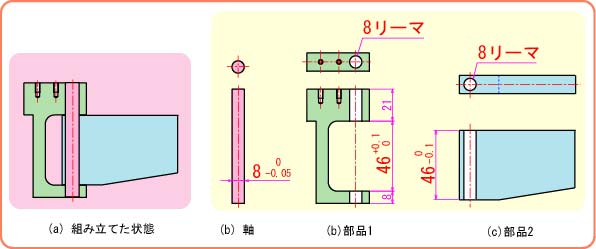

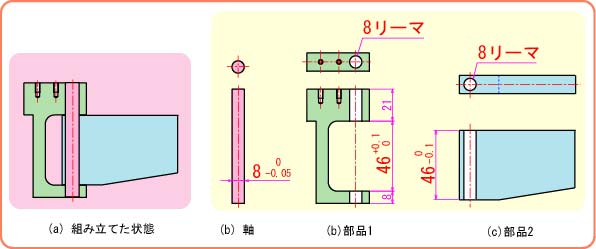

(1) 軸と穴のはめあい

図3.25は魚ロボットの関節部分をイメージした図面である。部品1及び部品2の穴に軸が入る場合,穴の直径をプラス公差(リーマ加工)に,軸の直径を基準寸法よりも小さくする。また,部品1のくぼみに部品2が入るので,くぼみ部分の寸法を基準寸法よりも大きく,部品2の寸法を基準寸法よりも小さくしている。なお,歯車や継手などの市販されている機械部品の穴は,既にプラス公差で作られているのがほとんどである。

図3.25 寸法公差の指定が必要な例

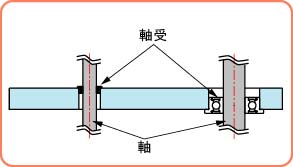

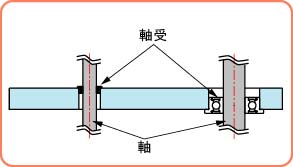

(2) 軸受の取り付け

あらゆる機械において,回転する軸に軸受(ベアリング)が用いられることが多い。様々な寸法の軸受が規格化され市販されている。通常,軸受の外径は基準寸法よりも小さく作られている。軸受を取り付ける穴は基準寸法よりも大きくしなければならない。一方,軸受の内径は基準寸法よりも大きく作られているのが普通である。軸受の中を通る軸は基準寸法よりも小さくする必要がある(図3.26)。

|

図3.26 軸受の取り付け

|

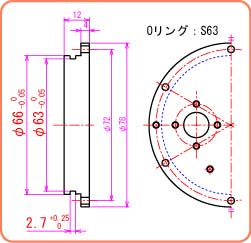

(3) Oリング溝

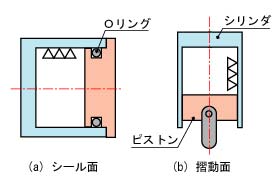

Oリングとは気体や液体のシールに使う機械部品である(第7章参照)。Oリングを正しく機能させるためには,Oリングを取り付ける溝を適切な寸法公差で仕上げなければならない(図3.27参照)。必要とされる寸法公差は,Oリングのカタログに記載されている。

|

図3.27 Oリング溝の寸法公差

|

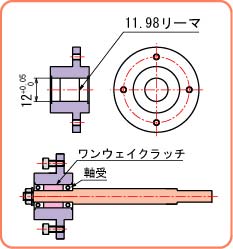

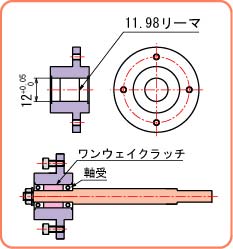

(4) ワンウェイクラッチの取り付け

やや特殊であるが,穴をマイナス公差に仕上げる必要がある例を紹介する。図3.28に示すワンウェイクラッチは,ころ軸受と同じような形状をしているが,中の軸は一方向だけに回転できる構造となっている。これを正しく機能させるためには,ワンウェイクラッチの外輪と穴とがしっかりと固定されていなければならず,ワンウェイクラッチを取り付ける穴をマイナス公差で仕上げる必要がある。ここでは,直径11.98 mmのハンドリーマで穴を仕上げた。

|

図3.28 ワンウェイクラッチの取り付け

|

|

3.2.3 表面粗さ

3.2.3 表面粗さ

表面の凹凸をマイクロメートルの単位で測り,それを数値で表したものを「表面粗さ」という。一般に,表面粗さを測定しながら機械加工を進めることはほとんどなく,必要以上に高い表面粗さを指定するのは避けなければいけない。

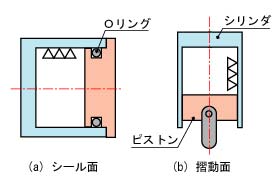

例えば,図3.29(a)のようにOリングでシールする表面は滑らかに仕上げる必要がある。表面が粗いとOリングを脱着する際,Oリングを傷つけてしまい,シール性能を損なうためである。また,図3.29(b)のように部品同士が摺動する箇所も表面を滑らかに仕上げる必要がある。

|

図3.29 滑らかな表面仕上げが必要な例

|

3.2.4 機械加工と基準面

3.2.4 機械加工と基準面

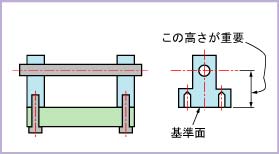

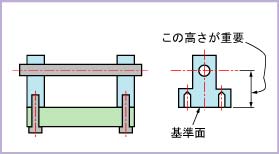

前述の通り,基準寸法と全く同じ寸法の部品を作ることはできない。そのため,機械加工においては,部品のどの面を基準にして長さや位置を決めるかが重要である。そのような基準の面を「基準面」という。基準面の選び方を間違えると,加工誤差が積み重ねられ,最終的に組み立てることができない部品を作ってしまうこともある。部品図や組立図をよく見て,どの寸法が重要であるのか,そして基準面をどこにとるのかをしっかりと考えるように心がけたい。

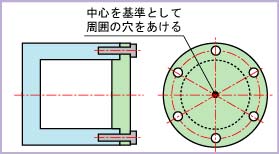

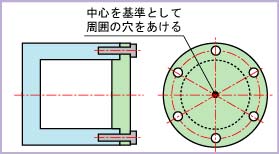

基準面のとり方は部品の形状や使用方法によって様々である。一概には言えないが,板材を組み立てる場合,他の部品と接触する面を基準面とすることが多い(図3.30)。また,円周上に穴をあける場合などは,円の中心を基準点(基準の位置)とすることもある(図3.31)。

図3.30 軸を入れる穴

|

図3.31 フランジの穴

|

|  3.2.1 基準寸法と寸法公差

3.2.1 基準寸法と寸法公差 3.2.2 はめあい

3.2.2 はめあい

3.2.3 表面粗さ

3.2.3 表面粗さ 3.2.4 機械加工と基準面

3.2.4 機械加工と基準面

普通許容差について

普通許容差について