講義ノート:もの作りのための機械設計工学

第5章 軸と軸受の設計

5.4 軸受の利用技術

|

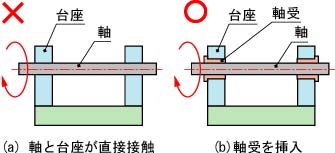

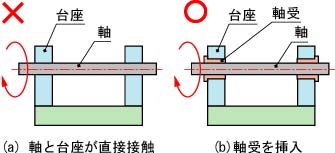

図5.26(a)に示すように,回転軸と台座を直接取り付けると,摩擦が大きいばかりでなく,軸や台座の摩耗や発生する摩擦熱のよって焼き付きなどの不具合が発生することがある。そのため,通常は台座と回転軸の間に軸受(ベアリング)と呼ばれる要素部品を使用する(図5.26(b))。

|

図5.26 軸受の挿入方法

|

5.4.1 摩擦と潤滑

5.4.1 摩擦と潤滑

|

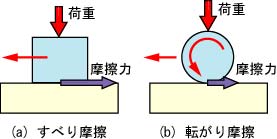

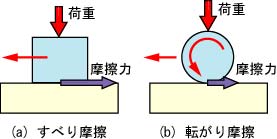

軸受を用いる目的の一つとして,運動部の摩擦低減があげられる。摩擦の形式を考えると,図5.27(a)に示すようなすべり摩擦と図5.27(b)に示すような転がり摩擦がある。荷重を支える面にすべり摩擦を利用するのがすべり軸受であり,転がり摩擦を利用するのが転がり軸受である。転がり軸受の摩擦はすべり軸受の摩擦よりもはるかに小さい。しかし,すべり軸受は荷重を支える面積が大きいので,一般に大きい荷重を支えることできる。

|

図5.27 摩擦の形式

|

|

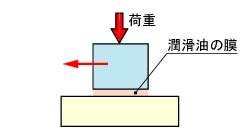

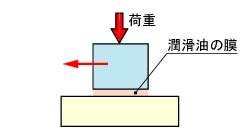

潤滑とは動きを滑らかにすることであり,通常の機械では,荷重を支える二面間に潤滑油を供給することで摩擦・摩耗の低減を実現している。詳細については省略するが,通常は荷重を支える二面間に潤滑油の層を構成させる(図5.28)。図5.27(b)のような転がり摩擦であっても,長時間使用する場合には,潤滑油の供給が必要である。

|

図5.28 潤滑の概念図

|

5.4.2 軸受の構造と種類

5.4.2 軸受の構造と種類

軸受の種類はかなり多い。大きく分けると,転がり運動を利用せず,潤滑油の機能を利用したすべり軸受と玉や「ころ」の転がり運動を利用した転がり軸受がある。以下,機械要素部品としてよく使われる転がり軸受の種類と構造について説明する。

(1) 転がり軸受の構造

|

図5.29に示すように,転がり軸受は内輪と外輪,複数の転動体(玉またはころ)および保持器から構成されている。すなわち,内輪と外輪との間に数個の玉が配置され,さらに互いの玉が接触しないように保持器によって一定の間隔を保ちながら円滑な転がり運動を実現している。

|

図5.29 転がり軸受の構造

|

(2) ラジアル玉軸受とスラスト玉軸受

|

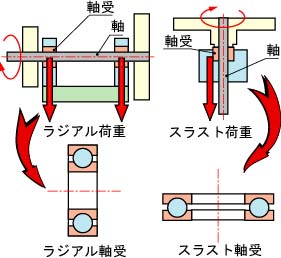

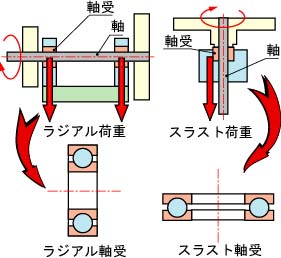

軸受にかかる荷重には,軸に直角な方向に作用するラジアル荷重と軸方向に作用するスラスト荷重(またはアキシアル荷重ともいう)がある(図5.30)。それらの荷重に対応した軸受を,それぞれラジアル玉軸受,スラスト玉軸受という。

|

図5.30 ラジアル玉軸受とスラスト玉軸受

|

(3) 玉軸受ところ軸受

|

転がり軸受の転動体には「玉」または「ころ」が使われる(図5.31)。通常は玉軸受が用いられることが多いようであるが,荷重が大きい場合や取付寸法に制限を受ける場合などはころ軸受(あるいは針状ころ軸受)が使われる。

|

図5.31 玉軸受ところ軸受

(日本ベアリング工業会HPより)

|

5.4.3 深溝玉軸受の強度

5.4.3 深溝玉軸受の強度

実際に軸受を使用する場合,軸家メーカーのカタログから寸法や形状,強度などが適したものを選定する。以下,転がり軸受の中で最も代表的な深溝玉軸受を例に取り,軸受の強度について概説する。表5.4に深溝玉軸受のカタログ(NSK社)の一部を抜粋する。

表5.4 深溝玉軸受(日本精工社カタログより抜粋)

(1) 最大荷重

軸受は荷重によって転動体と軌道との接触面が変形すると適切な機能ができなくなる。その限界の荷重を基本静定格荷重(N)と定義され,記号C0(ラジアル方向の限界をC0r,スラスト方向の限界をC0a)で表す(表5.4)。実際に使用する際の荷重は,常に基本静定格荷重C0を下回らなければならない。なお,ラジアル荷重とスラスト荷重を同時に受ける場合や振動や衝撃が生じる場合は荷重を補正して検討する必要がある。

(2) 寿命計算

産業機械や輸送機械などに使われる軸受は寿命の評価が重要になる。その場合に使用するのが,カタログに記載されている基本動定格荷重(N)である。これは記号C(ラジアル方向をCr,スラスト方向をCa)で表され,この荷重を加えた状態で100万回転の寿命があることを示している。また,定格寿命は次式で表される。

(5.10) (5.10)

ここでLは定格寿命(106回転),Cは基本動定格荷重(N),Pは動等価荷重(N)である。ラジアル荷重だけを受ける場合,動等価荷重Pはそのラジアル荷重としてよい。しかし,ラジアル荷重とスラスト荷重を同時に受ける場合や振動や衝撃が生じる場合,軸受を高温条件で使用する場合などは動等価荷重を補正して検討する必要がある。

5.4.4 軸受を使用する際の要点

5.4.4 軸受を使用する際の要点

軸受を使用する際のいくつかの要点をまとめておく。

(1) 軸受の固定方法

|

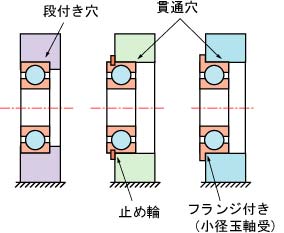

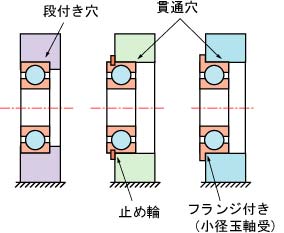

軸受を取り付ける場合,軸受が動いたり,はずれたりしないようにしなければならない。軸受を板材に固定する方法として,板材に段付きの穴を作る方法と止め輪またはフランジなどの「つば」が付いた軸受を使用する方法がある(図5.33)。一般に小さい軸受を使用する際,穴あけ加工の関係から止め輪またはフランジが付いた軸受が扱いやすい。

|

図5.33 軸受の固定方法

|

軸受を取り付ける穴の加工

軸受を取り付ける穴の加工

軸受を取り付ける穴ははめあい(通常は基準寸法よりも大きくする)が必要である。外径が十数mm以下の比較的小さい軸受を使用する場合,リーマと呼ばれる工具を使用し,高い精度の穴を加工することが多い(図5.34)。リーマ加工を行う際,ドリルで一回り小さい貫通穴をあけておき,その穴にリーマを貫通させる。したがって,図5.33(a)に示したような段付きの穴を加工することはできない。

一方,大きい軸受を取り付ける穴は,旋盤の中ぐり加工で作られることが多い(図3.10(b)参照)。その場合は図5.33(a)の段付きの穴でも,図5.33(b)の貫通穴でも加工することができる。

|

図5.34 ハンドリーマ

|

|

(2) 回転体との接触

|

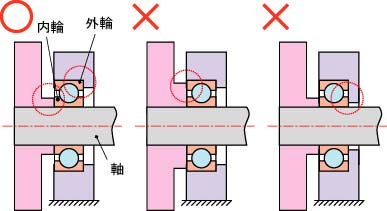

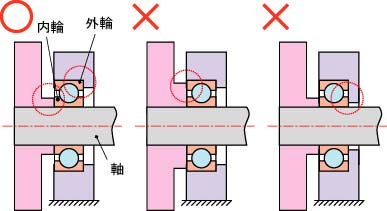

図5.29に示したように,転がり軸受は内輪と外輪とで構成されている。通常は外輪が他の部品に固定され,内輪と軸が回転する。軸に取り付ける回転部品(歯車やプーリなどの回転体や軸受を止めるための部品など)は,常に内輪とだけ接触するようにする(図5.35)。回転部品が外輪と接触すると,軸受は適切に機能しない。

|

図5.35 回転体との接触

|

(3) 軸受の位置

|

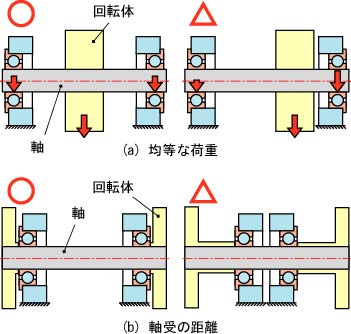

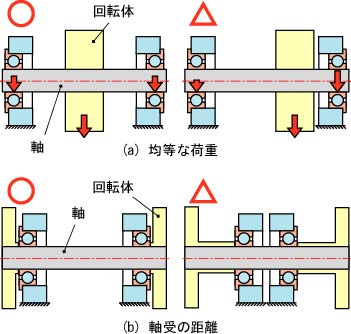

1本の軸を1つの軸受で支持することはなく,必ず2つ以上の軸受で支持する。機械設計においては,それらの軸受にできる限り均等な荷重が加わるようにするとよい(図5.36(a))。軸の一端だけを支持する(片持ち支持)よりも軸の両端を支持する構造の方が軸にかかる負担も少ない。また,2つの軸受の距離が近すぎると適切な回転運動が得られない場合もある(図5.36(b))。

|

図5.36 軸受の位置

|

(4) 軸受の潤滑

|

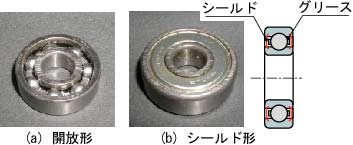

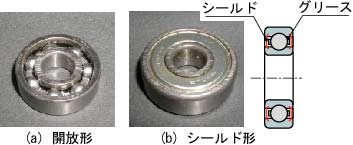

比較的大きい荷重を支える場合,軸受の潤滑が重要である。軸受の潤滑方法としては,自動車用エンジンのように潤滑油ポンプや潤滑油流路などの潤滑装置を設ける方法やあらかじめグリースが封入されたシールド形軸受(図5.37)を使用する方法などがある。シールド形軸受は比較的手軽に使用でき,様々な機械で使われている。しかし,ごく希な例であるが,模型スターリングエンジンのように極めて小さい摩擦が問題となる場合,グリース自身の粘性摩擦が問題となることもある。

|

図5.37 軸受の潤滑

|

|  5.4.1 摩擦と潤滑

5.4.1 摩擦と潤滑 5.4.2 軸受の構造と種類

5.4.2 軸受の構造と種類 5.4.3 深溝玉軸受の強度

5.4.3 深溝玉軸受の強度

(5.10)

(5.10) 5.4.4 軸受を使用する際の要点

5.4.4 軸受を使用する際の要点

インターネットで「軸受」を調べる

インターネットで「軸受」を調べる