講義ノート:もの作りのための機械設計工学

第7章 シール装置の設計技術

7.3 Oリング

|

図7.10に示すOリングは,断面が円形(O形)をした合成ゴム製のリングである。比較的安価で多様な寸法がそろっているので,液体や気体の静的シールおよび動的シールとして様々な機械に使われている。

|

図7.10 Oリング

|

7.3.1 Oリングの装着方法

7.3.1 Oリングの装着方法

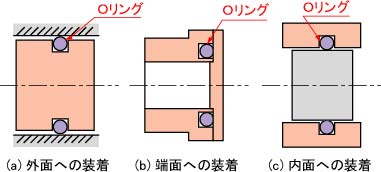

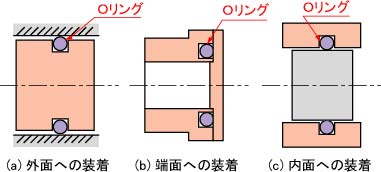

Oリングは一般に溝に装着される。主な装着方法は,図7.11に示す3種類である。

図7.11 Oリングの装着方法

(1) 外面への装着

図7.11(a)のように,材料の外面にOリングを装着する方法が最も簡単であり,突切りバイト(図3.5参照)を使った旋盤加工によって比較的簡単に溝を作ることができる。図7.12は魚ロボットの胴体部分のシール装置としてOリングを使用した例である。機械の寸法や構造に特別な制限を受けない場合,材料の外面にOリングを装着するとよい。

|

図7.12 外面への装着

|

(2) 端面への装着

機械の寸法や構造の制限を受ける場合,図7.11(b)のように,材料の端面にOリングを装着することがある。図7.13は実験用スターリングエンジン(図6.27参照)のシリンダにOリングを使用した例である。高さ方向をできる限り短くする必要があったため,フランジ部の端面にOリングを装着している。

|

図7.13 端面への装着

|

(3) 内面への装着

軸の運動などをシールする場合,図7.11(c)のように,材料の内面にOリングを装着することがある(図7.14)。内面への装着は,Oリング溝の加工が著しく難しくなるため,上述の外面や端面に装着できる場合には採用しない方がよい。

|

図7.14 内面への装着

|

7.3.2 Oリングのカタログ

7.3.2 Oリングのカタログ

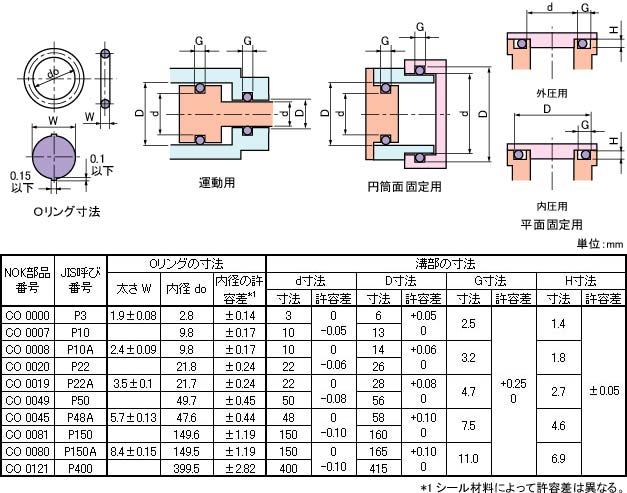

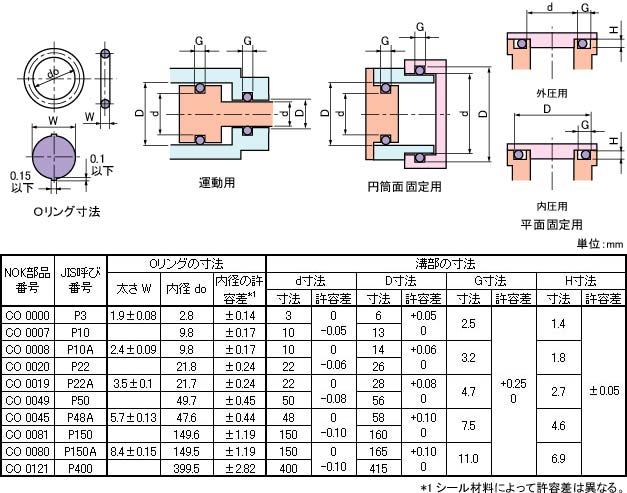

主要なOリングはJISによって規格化されており,通常はOリングの寸法に合わせて機械の寸法を決定する。表7.1はOリングのカタログ(NOK社)の一部を抜粋したものである。このように,Oリング溝の寸法や許容差などはカタログに詳細に記載されている。

表7.1 Oリングのカタログ(NOK社カタログより一部抜粋)

7.3.3 設計時の注意事項

7.3.3 設計時の注意事項

以下,Oリングを使用する際の機械設計における注意点をあげる。

(1) Oリング溝の寸法

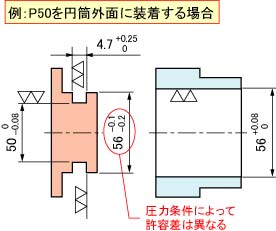

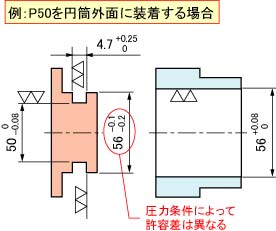

Oリングを適切に機能させるためには,カタログに記載されている通りにOリング溝の寸法許容差を指定する必要がある(図7.17)。

|

図7.17 Oリング溝の寸法

|

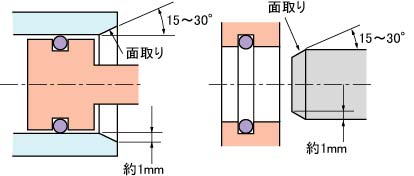

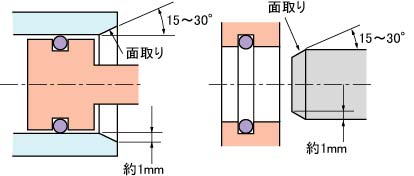

(2) 傷の防止

Oリングに傷があると,適切なシール性能が保たれない。通常,OリングやOリングに接する部品の脱着時に傷をつけやすいので,部品の穴部や軸部に十分な面取り加工を施す必要がある(図7.18)。

|

図7.18 傷の防止

|

(3) 溝部の表面粗さ

Oリングを適切に機能させるためには,Oリングが接触する部分を滑らかな表面粗さにしなければならない。一般に,固定用(静的)よりも運動用(動的)の方が高い表面粗さ精度が要求される(表7.2参照)。

表7.2 溝部の表面粗さ(NOK社カタログより一部抜粋)

(a) 運動用および固定用(円筒面)

|

(b) 固定用(平面)

|

[ Previous ]

[ Mechanical Design ]

[ Next ]

[ Hirata HOME ]

[ Power and Energy Engineering Division ]

[ NMRI HOME ]

|

|

|

Contact khirata@nmri.go.jp

|

|

7.3.1 Oリングの装着方法

7.3.1 Oリングの装着方法

7.3.2 Oリングのカタログ

7.3.2 Oリングのカタログ

7.3.3 設計時の注意事項

7.3.3 設計時の注意事項

端面や内面にOリング溝を削る

端面や内面にOリング溝を削る