講義ノート:もの作りのための機械設計工学

第5章 軸と軸受の設計

5.1 軸の設計技術

多くの機械は回転運動を利用している。損失が少なく,滑らかな回転運動を実現するためには,軸と軸受の設計技術が重要になる。本章では,軸や軸受,軸を利用する際の要素部品について概説する。さらに,いくつかの軸系の設計例を紹介し,回転機械における設計の要点について考える。

5.1.1 軸の種類と用途

5.1.1 軸の種類と用途

軸は荷重の加わり方によって,伝動軸,機械軸および車軸の3種類に分類される。

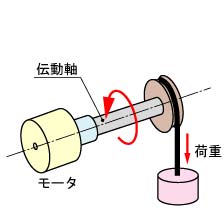

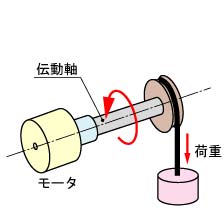

(1) 伝動軸

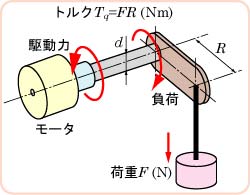

伝動軸とは,回転によって動力を伝達する軸である(図5.1)。このような軸は,主としてねじり荷重(トルク)を受けるので,設計時にはその強度に注意する必要がある。

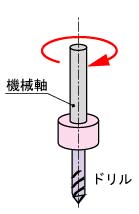

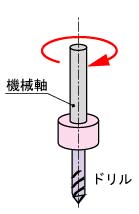

(2) 機械軸

旋盤やフライス盤の主軸などの軸を機械軸という(図5.2)。このような軸は高い回転精度(ぶれの少なさ)が要求される。

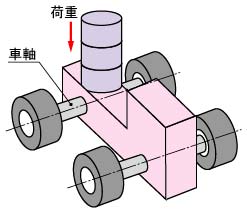

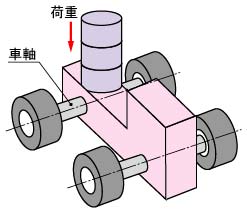

(3) 車軸

鉄道車両の軸など,主として車輪を持つ軸を車軸という(図5.3)。車軸は大きい曲げ荷重を受けるので,軸受などによる支持が重要になる。

図5.1 伝動軸

|

図5.2 機械軸

|

図5.3 車軸

|

5.1.2 軸の強度計算

5.1.2 軸の強度計算

動力を伝えるために使用する軸は,強度に関する検討が欠かせない。以下,軸に作用する代表的な強度について考える。なお,計算式の詳細については,材料力学の教科書を参考にしていただきたい。

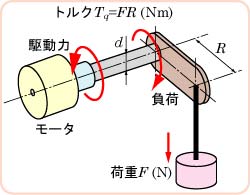

(1) ねじれ荷重(トルク)

|

動力を伝える軸では,一端に駆動力が加わり,もう一端に負荷が加わる(図5.5)。軸に作用するトルクをTq (Nm),せん断応力をτ(N/m2),極断面係数をZp(m3)とすると,次式が成り立つ。

(5.1) (5.1)

軸径がd(m)の丸棒の場合,極断面係数Zp(m3)は次式で表される。

(5.2) (5.2)

したがって,式(5.1)および式(5.2)より次式が得られる。 |

図5.4 ねじれ荷重を受ける軸

|

(5.3) (5.3)

設計においては,せん断応力τ(N/m2)が許容せん断応力τa(N/m2)を下回るように軸径d(m)を設定すればよい(τ<τa)。したがって,次式により軸径d(m)を求めることができる。

(5.4) (5.4)

なお,第2章で述べたように,トルクTq (Nm)と伝達動力W (W)との関係は,回転数をn(rpm)とすると次式の関係がある。

(5.5) (5.5)

したがって,軸の回転数がわかれば,使用可能な伝達動力を求めることができる。

|

表5.1は,軸の強度計算の目安として,SUS304製の一様断面の軸(許容せん断応力τa=147 N/mm2,表4.9参照)の軸径d(mm)と使用可能なトルクTq (Nm)および伝達トルクW (W)の関係を示している。

|

表5.1 ねじれ荷重を受ける軸の強度

|

(2) 曲げ荷重

|

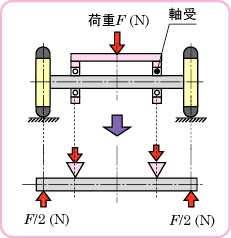

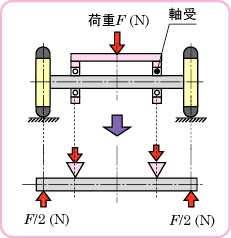

曲げ荷重を受ける軸の強度は,軸受を支点とするはりを考えればよい(図5.5)。一般に,両端を自由支持として強度計算を行う。軸に作用する曲げモーメントをM(Nm),曲げ応力をσ(N/m2),断面係数をZ(m3)とすると,次式が成り立つ。

(5.6) (5.6)

軸径がd(m)の丸棒の場合,断面係数Z(m3)は次式で表される。

(5.7) (5.7)

したがって,式(5.6)および式(5.7)より次式が得られる。

|

図5.5 曲げ荷重を受ける軸

|

(5.8) (5.8)

設計においては,曲げ応力σ(N/m2)が許容曲げ応力σa(N/m2)を下回るように軸径d(m)を設定すればよい(σ<σa)。したがって,次式により軸径d(m)を求めることができる。なお,一般的な機械材料の許容曲げ応力は,引張り荷重における許容応力に概ね等しいと考えてよい。

(5.9) (5.9)

【例題5.1】

以上の計算式を用いるだけで,軸の寸法の目安をたてることができる。

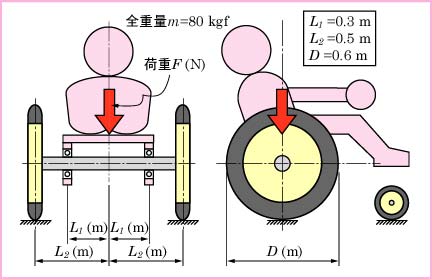

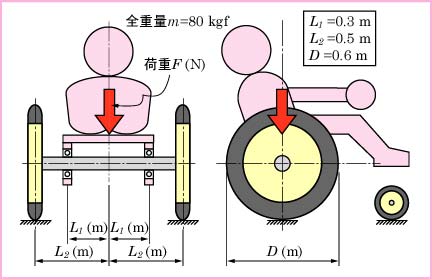

(1) 図5.6に示すような簡易自動車をイメージして,車軸にかかる曲げモーメントM(Nm)を計算し,軸の直径d(m)を求めなさい。軸の材料はSUS304(許容曲げ応力σa=184 N/mm2)とする。

(2) 簡易自動車が傾斜角度α=20°の坂道を登る場合,車軸にかかるトルクTq(Nm)を計算し,軸の直径d(m)を求めなさい。許容せん断応力τa=147 N/mm2,車輪の直径D=0.6 mとする。

(答えはこちら)

|

図5.6 簡易自動車の強度計算

|

|

(3) 強度計算時の注意点

軸の強度計算を行う際の注意点をまとめる。

a) 実際の軸では段や溝を付けることが多く,そのような場合,応力集中が生じる(第2章参照)。大きなトルクを伝える軸では詳細な強度計算が必要である。

b) 曲げモーメントにより生じる軸の変形が問題となることがある。そのような場合,上述の計算と同様,軸受を支点とするはりを考え,変形量を求める必要がある。

c) 軸の回転数が曲げまたはねじりの固有振動数と一致すると,共振し振幅が極度に大きくなる。

d) 軸へのトルクが変動したり,あるいは曲げ荷重が繰り返し行われる場合,材料の疲労を考慮して,材質や寸法を決定しなければならない。

e) 衝撃的な荷重や不慮の荷重への強度的な配慮も考えなければならない。

軸が破損した例

軸が破損した例

|

図5.7は模型車いすの前輪キャスタの軸である。通常に使われている際は,大きな荷重を受けない。しかし,走行実験中,路面の段差による強い曲げ荷重を受けて曲がってしまった。

|

図5.7 破損した軸

|

|

5.1.3 軸を設計する際の要点

5.1.3 軸を設計する際の要点

軸を設計する際,強度以外にも気をつけなければならない点は多い。以下,実際に軸を設計する際の要点をまとめておく。なお,軸は他の要素部品と組み合わせて使われるため,軸だけを単独で設計することはできない。軸系設計の詳細については5.5節で述べる。

(1) 軸の直径

|

ほとんどの場合,軸は軸受と組み合わせて使用されるので,JISによって決められた軸径(軸の直径)を選定するべきである。表5.2は,4〜40 mmの範囲において転がり軸受のJIS規格がある軸径を示している。

|

表5.2 軸の直径

|

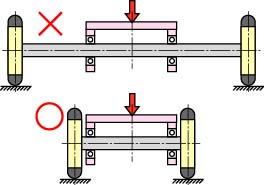

(2) 軸の長さ

|

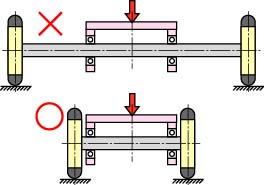

軸の長さは,必要以上に長くしないのが原則である(図5.8)。トルクを受ける軸では,軸が短いほどねじれ角が小さくできる。曲げモーメントを受ける軸では,軸受からの距離短いほど強度が増す。

|

図5.8 軸の長さ

|

(3) 軸の加工精度・表面粗さ・硬度

軸は比較的簡単な形状のものが多いが,その使用方法によっては表面粗さや表面の硬さ,はめあい(寸法公差)に制限を受けることが多い。通常,要求される軸の精度は,軸と連結する部品のカタログに表記されている。

|  5.1.1 軸の種類と用途

5.1.1 軸の種類と用途 5.1.2 軸の強度計算

5.1.2 軸の強度計算 (5.3)

(5.3) (5.4)

(5.4) (5.5)

(5.5) (5.8)

(5.8) (5.9)

(5.9) 5.1.3 軸を設計する際の要点

5.1.3 軸を設計する際の要点

(5.1)

(5.1) (5.2)

(5.2)

(5.6)

(5.6) (5.7)

(5.7)

軸が破損した例

軸が破損した例