材料強度研究グループ

MATERIALS AND STRENGTH RESEARCH GROUP

当グループでは、安全安心な社会の実現や、海事産業の競争力強化に貢献するため、

など、構造・材料の評価・設計技術の高度化に資する様々な研究に取り組んでいます。研究概要

1. 疲労寿命推定に関する研究

船舶等の大型構造物においては、溶接部や応力集中部の疲労損傷に関連した多くの破壊事例があります。例えば、船舶は海水中で繰り返し荷重を受けながら航行しています。船体は、繰り返し荷重により疲労き裂が発生し、損傷することがないように設計することが求められます。ただし、海水中のような腐食環境中における疲労き裂の進展挙動は大気中における挙動と大きく異なります。当グループでは、船体の疲労強度設計および保守計画における評価手法の実用化を目指し、以下のような課題に取り組んでおります。

- 腐食環境中における疲労き裂進展挙動の解明

- 三次元物体中に存在する表面欠陥を起因とする疲労表面き裂伝播挙動の定量的推定

- 疲労き裂伝播挙動に及ぼす多軸応力影響の定量的評価

- ニードルピーニング施工による打痕形状が疲労強度に及ぼす影響の解明

多軸荷重疲労試験機

疲労損傷挙動の評価

2. 疲労強度改善手法に関する研究

船体構造の大型化に伴い、使用される板厚も増大してきております。一方、板厚の増加に伴い、局部的な応力集中の増加等により、見かけ(公称応力基準)の疲労強度が低下する現象(板厚効果)が一般に知られており、 近年は、圧縮応力を加えつつ形状を滑らかにする疲労強度の改善手法が注目されております。当グループでは、高周波機械衝撃処理等の二次加工処理による疲労強度改善効果の疲労設計指針への反映を図るべく、 以下のような課題に取り組んでおります。

- 圧縮応力の影響の把握

- 疲労強度上昇率の把握

- 板厚効果指数の把握

- 費用対効果の明確化

3. 新しい接合技術,新しい材料技術に関する研究

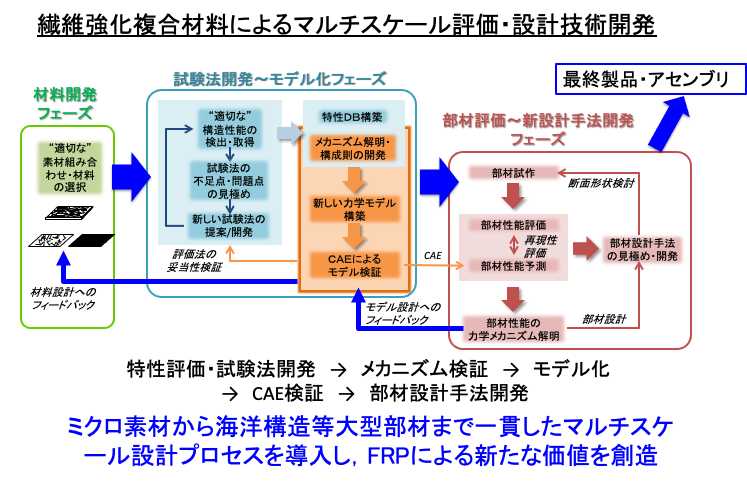

国際競争力を強化し関連産業の振興・創出を促進するためのコア技術の一つとして、マルチマテリアル化の最適設計及び接合・接着技術の研究開発が注目されています。近年では、異種材接合部の強度向上とともに、新材料の用途が他産業において拡大しており、造船においても新材料の一般商船への利用を推進することが必要です。そこで、当グループでは、高機能材料利用による設計自由度の向上や建造工程の効率化の観点から、これまで船舶ではあまり用いられてこなかった新材料を活用するため、環境劣化促進試験と各種強度試験を組み合わせて、経年劣化を考慮した異種材接着接合技術の長期信頼性の向上に関する研究を行っています。また、軽量で省エネルギーに寄与する繊維強化複合材料(FRP: fiber reinforced plastics)にも注目しており、マルチスケールの試験法開発やシミュレーション設計技術など、高信頼設計のための技術開発に取り組んでいます。

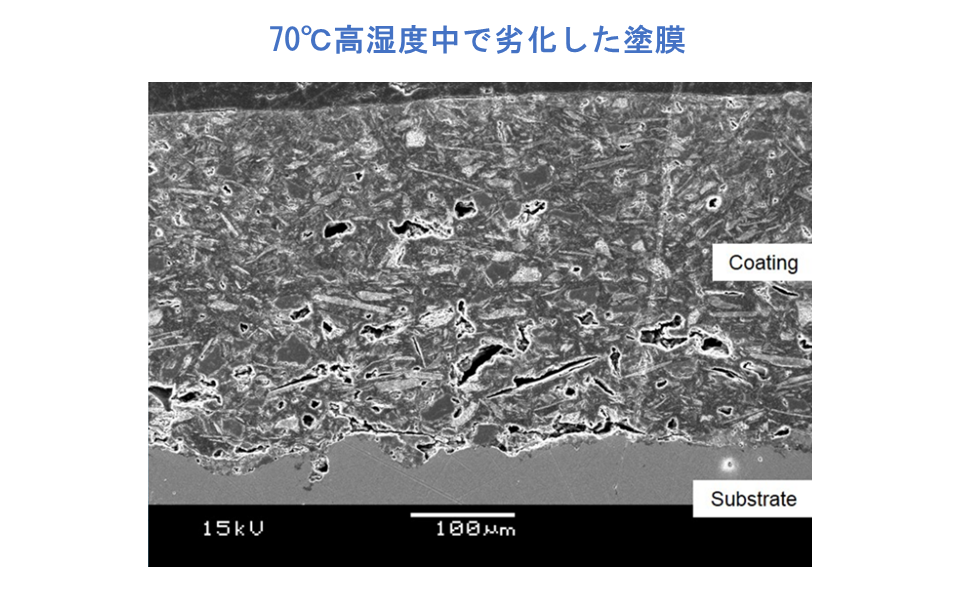

4. 防食塗装の劣化機構の解明及び寿命評価手法に関する研究

船舶のバラストタンクや海洋構造物は厚膜の防食塗装により腐食から保護されています。電気化学インピーダンス(Electrochemical Impedance Spectroscopy: EIS)法に注目し、この様な塗装系の劣化過程を評価するための研究を行っています。また、厚膜の防食塗装は劣化発生までに長期間を要するため、短期間に寿命評価を行う為の促進試験方法に関する検討を行っています。

5. 材料特性試験法の国際標準化

脆性破壊は突発的に甚大な被害をもたらし、更に予測が困難です。そのため、船舶関係者にとっては最大の不安要素の一つであり、特に破壊が発生しやすい溶接部の材料強度(破壊靭性値)を正確に把握する必要があります。破壊靭性値を求めるための実験に用いる試験片の形状は規格によって決まっており、機械切欠から疲労き裂を真っすぐ伸ばす必要がありますが、溶接した材料はそのままでは疲労き裂が直進しません。しかし、事前に切欠先端を圧縮(プラテン)することにより、溶接した材料であっても疲労き裂が直進するようになることが知られており、疲労き裂を入れる前にプラテンを行うことが広く活用されております。しかし、従来のプラテン手法では、破壊発生点を直接圧縮するため材料が劣化して材料強度を低く見積もりすぎてしまったり、極厚の試験片などでは圧縮に必要な荷重が大きくなるため大型試験機が必要になるなどの課題がありました。そこで、当グループでは、破壊発生点を直接押さなくても疲労き裂が直進し、かつ、小型試験機の荷重容量でも実施可能な、新たなプラテン手法の国際標準化に関する研究を行っています。また、新しい接合技術や新材料についても、技術の普及拡大に貢献するため、実用的な試験法を提案して国際標準化に取り組んでいます。