海底熱水鉱床の開発を目的として、海底上で鉱石を掘削する採鉱機、採掘した鉱石を海上へと送るための揚鉱ポンプやライザー管などで構成される採鉱システムの開発が進められています。開発方式としては、海底で採掘した鉱石を海水とともに固液混合液(スラリー)として洋上の採鉱母船まで揚鉱し、船上で海水を分離した後に運搬船に積み替えて輸送する方式が想定されています(図1参照)。

採掘された鉱石から有用な金属を取り出すためには、選鉱・製錬※1というプロセスを経る必要があります(図2(左) 参照)。上記の採鉱システムでは、採掘した鉱石の全量を陸上の選鉱施設まで輸送するため、尾鉱に相当する分も輸送することになり、揚鉱などの輸送関係のコストの増大をもたらすと考えられます。もし海底で鉱石を選鉱して精鉱のみを揚鉱することができれば、輸送関係のコストを削減できると期待されます(図2(右) 参照)。

そこで当所では、この考えを海底選鉱と名付け、その基盤となる技術の開発を実施しました[1]。海底選鉱システムは粉砕や選別などを行うユニットから構成されます(図3参照)。粉砕ユニットでは、鉱石を百~数百μm程度のサイズにまで粉砕します。選別ユニットでは、粉砕された鉱石を精鉱と尾鉱とに分離します。本研究では、陸上鉱山で利用されている粉砕技術及び選別技術の中から、海底選鉱システムの粉砕ユニット及び選別ユニットの要素技術となる候補を選定し、海底条件への適用可能性を検討しました。

ここでは、粉砕技術の研究結果についてご紹介します。

粉砕技術について

陸上鉱山では、比較的大きな鉱石を粉砕するジョークラッシャやジャイレトリークラッシャ、中程度のサイズの鉱石を粉砕するロールミル、微粉砕のためのボールミルなど、鉱石のサイズなどに応じて様々な粉砕装置が使用されています。本研究では、ボールミルに着目し、これを海底で使用するための検討を行いました。

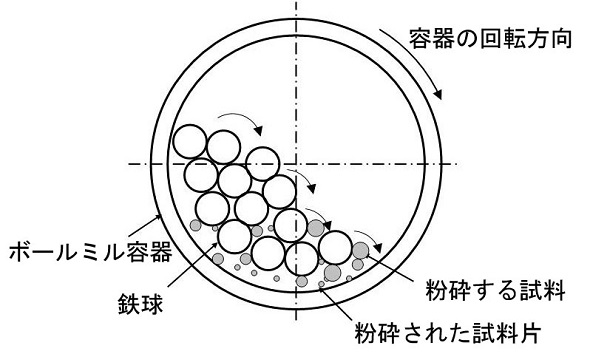

ボールミルは、円筒形の容器(ミルポット)に粉砕する対象物(本研究の場合は鉱石)と粉砕媒体(鉄球等)を封入し、ミルポットを回転させることにより、鉄球との衝突や摩擦によって鉱石を粉砕します(図4参照)。構造が単純で故障しにくいことから、海底選鉱システムの粉砕ユニットの候補として研究することになりました。

ボールミル粉砕では、容器内に鉱石と鉄球が運動するための空間が残されており、そこは空気で占有されています(鉱石や鉄球を隙間なく充填すると運動ができなくなり、粉砕できません)。粉砕を促進するために少量の水分が添加されていることも多く、これを湿式粉砕と呼びます。海底選鉱において陸上と同様の湿式粉砕を行うためには、ミルポット内の空気層を維持する必要がありますが、その場合は、海上から大量の圧縮空気を送り込む必要があり※2、システムが複雑化してコストが増大する恐れがあります(図5参照)。

そこで本研究では、空気圧入の必要性を確認するため、ボールミルを模擬した小型の粉砕試験装置を製作し、深海底に相当する高圧水中条件において、ミルポット内に水を充填した状態と空気層を維持した状態で粉砕試験を行い、大気圧条件における粉砕性能との比較を行いました。以下、ここでは、ミルポット内に水を充填した状態での粉砕を水没粉砕と呼ぶことにします。粉砕の対象物としては模擬鉱石(ケイ砂)を使用しました。

高圧水中での粉砕試験とその結果

高圧水中での粉砕試験を行うため、ステンレス製のミルポットと、これを回転させるための回転台から構成される粉砕試験装置を製作しました(図6参照)。ミルポットの蓋には、水や空気などの流体は通過するがケイ砂は通過できない多孔質板のフィルタを取り付け、ミルポットの内部が常に外側と等しい圧力になるようにしました。ミルポット内にケイ砂と鉄球を封入した状態で、粉砕試験装置を高圧タンク※3内にセットし、タンク内の圧力を水深1,000mの海底に相当する圧力(10MPa)まで昇圧しました。水没粉砕では、ミルポットの外側からフィルタを通過した水が入り込みます。湿式粉砕の場合は、高圧タンク外から圧入された空気がフィルタを介してミルポット内に入り込み、空気層を維持します(ミルポットの内外が等しい圧力になるように工夫がされています。また、あらかじめ湿式粉砕に必要な水分を封入しています)。高圧タンク内に置かれた油圧源ユニットを用いてミルポットを回転させ、粉砕試験を実施しました。

試験では、水没粉砕と湿式粉砕を大気圧条件と高圧条件の両方で行いました。実験のパラメータとして、ミルポットの回転数を変え、臨界回転数※4を基準とした場合の70%、100%、130%の3条件で試験を行いました。

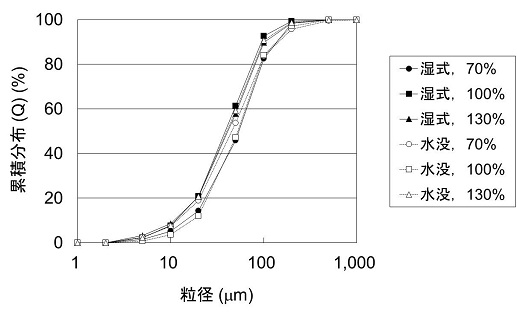

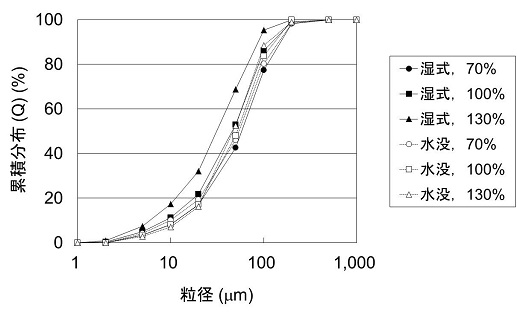

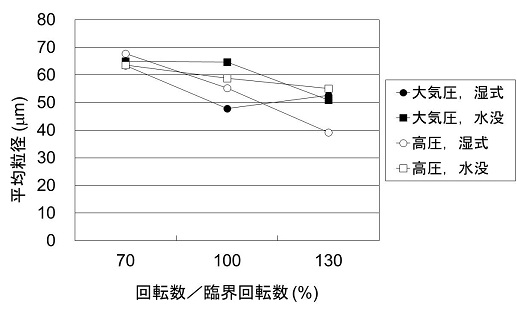

粉砕したケイ砂の粒径をレーザー回折法と呼ばれる方法で計測しました。粒径分布を図7に示します。高圧条件での粉砕でも、大気圧条件での粉砕と概ね同様な粒径分布が得られました。粉砕したケイ砂の平均粒径を図8に示します。大気圧条件での湿式粉砕では臨界回転数付近で最も平均粉砕が小さくなりましたが、高圧条件や水没粉砕では臨界回転数よりも高い回転数において、より小さくなりました。粉砕時の回転数を調節することにより、高圧条件での水没粉砕でも、陸上での湿式粉砕と概ね同等の粉砕性能が得られることが分かりました。

まとめ

海底熱水鉱床の開発に資することを目的として、海底選鉱システムの基盤となる技術の研究を行いました。ボールミル粉砕を高圧水中条件に適用することを検討し、試験の結果、高圧条件での水没粉砕において陸上での湿式粉砕と概ね同等の粉砕性能が得られることが分かりました。これからもさらに研究を進め、技術開発を通して海底熱水鉱床開発の実現に向けて貢献していきたいと考えております。

※1 鉱石を粉砕し、有用金属鉱物に富む分(精鉱)とそれ以外(尾鉱)に選別するプロセスを選鉱 (広い意味での選鉱)、薬品や高熱を用いた処理によって精鉱から金属を得るプロセスを製錬と呼びます。

※2 海底で鉱石を投入するため、海底選鉱システム用のミルポットは開放型(非密閉式)の容器になります。ミルポットの内部も外部と同じ圧力になるため、深海では大きな水圧がかかります。気体の体積は圧力に反比例して小さくなるため、同じ容積を満たすためには大量の気体が必要になります。

※3 高圧タンクの仕様等については、深海技術研究グループの主な研究施設をご覧ください (リンク)

※4 ミルポット内壁上の粒子に作用する遠心力が重力と釣り合う回転数のこと。

謝辞

本研究の一部は科学研究費補助金(課題番号22360373)により実施しました。また、研究にご協力いただいた東京大学大学院工学系研究科システム創成学専攻の藤田豊久教授、岡屋克則助教、松尾誠治助教をはじめとする関係各位に厚く御礼申し上げます.

引用文献

[1] Nakajima, Y., Uto, S., Kanada, S., Yamamoto, J., Takahashi, I., Otabe, S., Sadaki, J., Okaya, K., Matsuo, S., and Fujita, T. : CONCEPT OF SEAFLOOR MINERAL PROCESSING FOR DEVELOPMENT OF SEAFLOOR MASSIVE SULFIDES, Proceedings of the ASME2011 30th International Conference on Ocean, Offshore and Arctic Engineering (2011), OMAE2011-49981.