гҒҠзҹҘгӮүгҒӣ

NEWS

гҖҖгҖҢж–°й–ӢзҷәгҒ®ж¬Ўдё–д»ЈCFRPгҒ®жҲҗеҪўжүӢжі•гҖҚгӮ’е…¬й–ӢпјҲзөҗжһңе ұе‘Ҡпјү

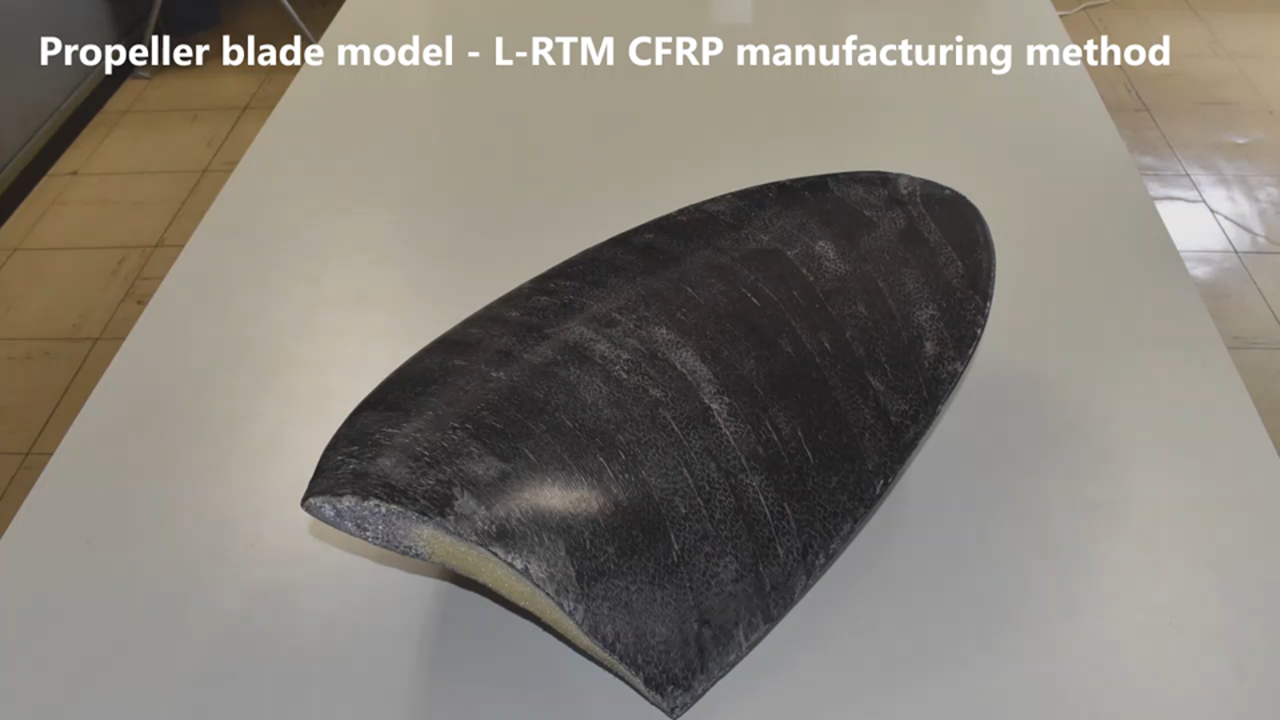

гҖҖжө·дёҠжҠҖиЎ“е®үе…Ёз ”з©¶жүҖгғ»ж—©зЁІз”°еӨ§еӯҰгғ»жЁӘжөңеӣҪз«ӢеӨ§еӯҰгҒ®3иҖ…гҒҢжҸҗжЎҲгҒҷгӮӢCFRPжҲҗеҪўжүӢжі•гҒ®жҰӮиҰҒгӮ„жҲҗеҪўе®ҹжј”гҒ®еӢ•з”»пјҲVaRTMгҖҒL-RTMжҲҗеҪўжі•пјүгҒ«гҒӨгҒ„гҒҰз”ЈжҘӯгӮ·гӮ№гғҶгғ зі»гҒ®з«№жҫӨз ”з©¶е“ЎгҒЁж«»дә•е°Ӯй–Җз ”з©¶е“ЎгҒҢиӘ¬жҳҺгӮ’иЎҢгҒ„гҒҫгҒ—гҒҹгҖӮе…¬й–Ӣе®ҹжј”гҒ§гҒҜгҖҒиҲ№иҲ¶гҒёгҒ®ж–°жқҗж–ҷгҒ®еҲ©жҙ»з”ЁгҒ«й–ўгҒ—гҒҰгҖҒйү„гҒ«жҜ”гҒ№гҒҰеј·еәҰгғ»еүӣжҖ§гҒҢй«ҳгҒҸгҒҰи»ҪгҒ„зӮӯзҙ з№Ҡз¶ӯеј·еҢ–жЁ№и„Ӯ(CFRP)гҒ®з№Ҡз¶ӯж–№еҗ‘гӮ’иҮӘз”ұгҒ«еҲ¶еҫЎгҒ§гҒҚгӮӢ3ж¬Ўе…ғжҲҗеҪўжі•гҒ«гҒӨгҒ„гҒҰгҖҒгҖҢTFPгҖҚгҒЁе‘јгҒ°гӮҢгӮӢж—ўеӯҳгҒ®з№Ҡз¶ӯеҲәгҒ—гӮ…гҒҶжҠҖиЎ“гҒЁгҖҒиӨҮйӣ‘гҒӘжӣІйқўеҪўзҠ¶гӮ’е№ійқўеұ•й–ӢгҒҷгӮӢжҠҖиЎ“гӮ’зө„гҒҝеҗҲгӮҸгҒӣгӮӢгҒ“гҒЁгҒ§гҖҒзӮӯзҙ з№Ҡз¶ӯгҒ®й…ҚзҪ®ж–№еҗ‘гӮ’иҮӘз”ұгҒ«еҲ¶еҫЎгҒҷгӮӢгҒ“гҒЁгҒҢгҒ§гҒҚгҖҒз№Ҡз¶ӯж–№еҗ‘гӮ’гҒқгӮҚгҒҲгҒҹй«ҳе“ҒиіӘгҖҒй«ҳеј·еәҰгҒ®иӨҮйӣ‘гҒӘ3ж¬Ўе…ғеҪўзҠ¶гҒ®жҲҗеҪўгҒҢеҸҜиғҪгҒ«гҒӘгӮӢгҒ“гҒЁгӮ’е®ҹжј”еӢ•з”»гӮ’дәӨгҒҲгҒҰиӘ¬жҳҺгҒ—гҒҫгҒ—гҒҹгҖӮ

гҖҖеҸҺйҢІжёҲгҒҝгҒ®еӢ•з”»гӮ’й…ҚдҝЎгҒҷгӮӢгҒ®гҒҝгҒ§гҒҜгҒӘгҒҸгҖҒйҖ”дёӯгғ©гӮӨгғ–гҒ§и§ЈиӘ¬гӮ’иЎҢгҒҶгҒӘгҒ©гҖҒиҰ–иҒҙгҒ—гҒҰгҒ„гҒҹгҒ гҒ„гҒҹж–№гҖ…гҒ®зҗҶи§ЈгҒҢж·ұгҒҫгӮӢгӮҲгҒҶгҒ«е·ҘеӨ«гҒ„гҒҹгҒ—гҒҫгҒ—гҒҹгҖӮе…¬й–Ӣе®ҹйЁ“гҒ«гҒҜгҖҒжө·йҒӢдјҡзӨҫгғ»иҲ№иҲ¶з”Ёж©ҹеҷЁгҒ»гҒӢгҖҒжқҗж–ҷгғЎгғјгӮ«гғјгҖҒгғЎгғҮгӮЈгӮўгҒӘгҒ©90еҗҚгҒ«гҒ”еҸӮеҠ гҒ„гҒҹгҒ гҒҚгҒҫгҒ—гҒҹгҖӮ

зӢ¬иҮӘжҠҖиЎ“гҒ§зӮӯзҙ з№Ҡз¶ӯгӮ’иҮӘеңЁгҒ«жҲҗеҪўеҸҜиғҪгҒ«

гҖҖе…¬й–Ӣе®ҹжј”гҒ§гҒҜгҖҒеҹәзӣӨгҒ«з©ҚгҒҝйҮҚгҒӯгӮӢз№Ҡз¶ӯгҒ®ж–№еҗ‘гӮ’зӣҙи§’гҒ«дәӨе·®гҒ•гҒӣз¶ҡгҒ‘гӮӢгҒ“гҒЁгҒ§еј·еәҰгӮ’й«ҳгӮҒгҖҒж©ҹиғҪгҒ®еҗ‘дёҠгҒЁе“ҒиіӘгҒ®е®үе®ҡеҢ–гҒҢеӣігӮҢгӮӢгҒЁгҒ®иӘ¬жҳҺгҒҢгҒӮгӮҠгҒҫгҒ—гҒҹгҖӮгғ—гғӯгғҡгғ©гҒӘгҒ©иӨҮйӣ‘гҒӘжӣІйқўгӮ’е№ійқўеӣігҒЁгҒ—гҒҰиҗҪгҒЁгҒ—иҫјгӮҖгҒҹгӮҒгҖҒгҒҫгҒҡй«ҳзІҫеәҰгҒӘеҮәеҠӣж–№жі•гӮ’зӢ¬иҮӘгҒ«й–ӢзҷәгҒ—гҖҒгҒ“гҒ®е№ійқўеӣігӮ’гӮӮгҒЁгҒ«гҒ—гҒҹеһӢжһ йҖҡгӮҠгҒ«CFRPгӮ’иІјгӮҠд»ҳгҒ‘гӮҢгҒ°еҹәзӣӨгҒ«гҒ—гӮҸгӮ„йҡҷй–“гӮ’еҮәгҒ•гҒҡгҒ«жҲҗеҪўгҒ§гҒҚгӮӢгҒ“гҒЁгӮ’е®ҹжј”гҒ§зӨәгҒ—гҒҫгҒ—гҒҹгҖӮгҒҫгҒҹгҖҒеұ•й–ӢеӣігҒҜжҲҗеҪўгҒ®еј·еәҰгҒҢеў—гҒҷгӮҲгҒҶгҒ«гҖҒеұӨгҒ”гҒЁгҒ§з№Ҡз¶ӯгӮ’й…ҚзҪ®гҒҷгӮӢж–№еҗ‘гӮ’е®ҡгӮҒгҒҰеҮәеҠӣгҒ§гҒҚгҖҒе®ҢжҲҗгҒ—гҒҹгғ—гғӯгғҡгғ©зҝјгӮ’гӮЁгғғгӮҜгӮ№з·ҡгҒ§йҖҸйҒҺгҒҷгӮӢгҒЁгҖҒеёёгҒ«з№Ҡз¶ӯгҒҢзӣҙдәӨгҒ—гҒҰгҒ„гӮӢгҒ“гҒЁгӮӮеҲҶгҒӢгӮҠгҒҫгҒ—гҒҹгҖӮ

е°ҶжқҘгҒҜгӮҲгӮҠиӨҮйӣ‘гҒӘйғЁжқҗгҒ«CFRPгӮ’жҺЎз”ЁгҒҷгӮӢгҒ“гҒЁгӮӮиҰ–йҮҺгҒ«

гҖҖCFRPгҒҜйү„гҒ«жҜ”гҒ№гҒҰеј·еәҰгҒҢй«ҳгҒҸгҖҒжҜ”йҮҚгӮӮ4еҲҶгҒ®1гҒЁи»ҪйҮҸгҒ§гҒӮгӮӢгҒҹгӮҒгҖҒйҮ‘еұһйғЁжқҗгҒ«д»ЈжӣҝгҒҷгӮӢгҒ“гҒЁгҒ§гҖҒзҮғиІ»ж”№е–„гҒӘгҒ©гҒ®еҠ№жһңгҒҢжңҹеҫ…гҒ•гӮҢгҒҰгҒҠгӮҠгҖҒиҲ¶з”Ёе·ҘжҘӯгҒ§гӮӮгғ—гғӯгғҡгғ©гҒӘгҒ©гҒ§еҲ©з”ЁгҒҢйҖІгӮҒгӮүгӮҢгҒҰгҒ„гҒҫгҒҷгҖӮжө·дёҠжҠҖиЎ“е®үе…Ёз ”з©¶жүҖгҒ§гҒҜгҖҒе…¬й–Ӣе®ҹжј”гҒ§зҙ№д»ӢгҒ—гҒҹз ”з©¶гӮ’йҖІгӮҒгҖҒе°ҶжқҘгӮҲгӮҠиӨҮйӣ‘гҒӘйғЁжқҗгҒ«CFRPгҒ®дҪҝз”ЁгҒҢеҸҜиғҪгҒ«гҒӘгӮӢгҒЁиӘ¬жҳҺгҒҢгҒӮгӮҠгҒҫгҒ—гҒҹгҖӮиіӘз–‘еҝңзӯ”гҒ§гҒҜгҖҒйҮ‘еұһгҒЁCFRPгҒ®иӨҮеҗҲйғЁжқҗгҒӘгҒ©гҖҒж©ҹиғҪжҖ§гҒ®й«ҳгҒ„ж–°гҒҹгҒӘйғЁжқҗгҒ®й–ӢзҷәгҒӘгҒ©гҒ«гҒӨгҒ„гҒҰз«№жҫӨз ”з©¶е“ЎгҒӢгӮүиӘ¬жҳҺгҒҢгҒӮгӮҠгҖҒCFRPгҒӘгҒ©гҒ®жҲҗеҪўжүӢжі•гҒёгҒ®й–ўеҝғгҒ®й«ҳгҒ•гҒҢдјәгҒҲгҒҫгҒ—гҒҹгҖӮ