研究施設

RESEARCH FACILITIES

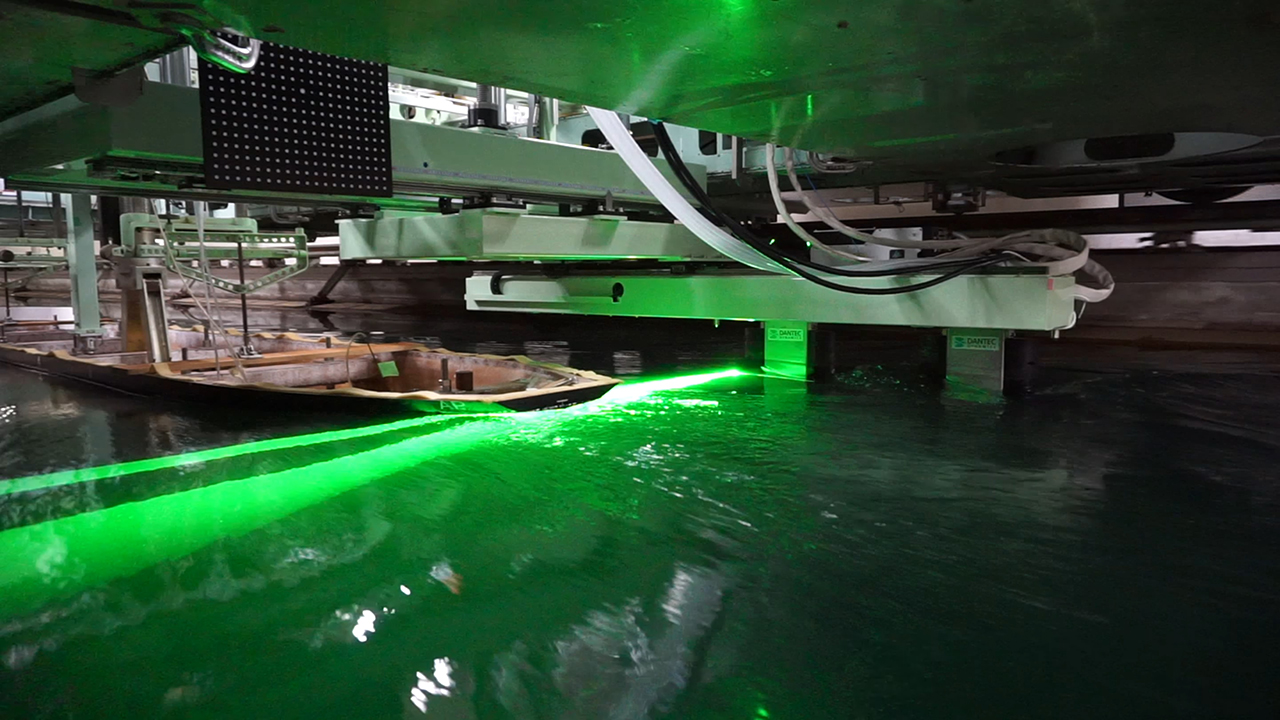

400m試験水槽(三鷹第二船舶試験水槽)

昭和41年 竣工

水槽本体:長さ400.275m 幅18m 水深8.1m。

曳航水槽として世界一の断面積(幅・ 深 さ)を有するため高精度計測が可能。

曳引車:最高速度15m/s(時速54km)。商船用としては国内最速。

造波装置:分割式プランジャー型 波長0.5~15m 最大波高0.3m

補助台車:曳引車に連結可能

超高速船や大型模型船の試験にも対応可能な世界最大の断面積を有する大型曳航水槽。抵抗・自航試験を主に実施する。推進性能を評価する水槽試験の品質向上に向け、ISO9001の認証の適用範囲を「EEDIに係る水槽試験」から「推進性能試験」として取得している (2019年) 。

また、補助台車を使用した操縦性試験、波浪中試験が実施できる。

効果:

地球温暖化ガス削減のために開始されたEEDI規制に必要な水槽試験が実施可能。また、EEDIweather取得に必要な波浪中試験も実施可能。EEDI/EEDIweather向上のための船型改良・省エネ装置の評価試験が可能。

* EEDI:エネルギー効率設計指標(2013年1月1日より開始)

** EEDIweather:実海域の海象を考慮した船舶のエネルギー効率設計指標(2013年1月1日より開始)

最近の成果:

- EEDI認証/EEDIweather認証に必要な水槽試験を実施。

- 省エネ装置(WAD等)の開発と実用化。

- 全長50mの模型船を曳航して、空気潤滑による摩擦抵抗低減の効果を実施し、実用化につなげた。

最近の研究:

- 喫水・トリム変更による船舶の抵抗・推進性能評価。省エネ船型・省エネ装置の開発。空気潤滑法の開発。内航船の省エネ船型の開発と評価。μバブルを用いたPIVによる船尾流場計測。

* PIV:粒子画像流速測定法(Particle Image Velocimetry)。流体中に散布したトレーサーを使い、流場を撮影し、画像解析により流速を計測する方法。

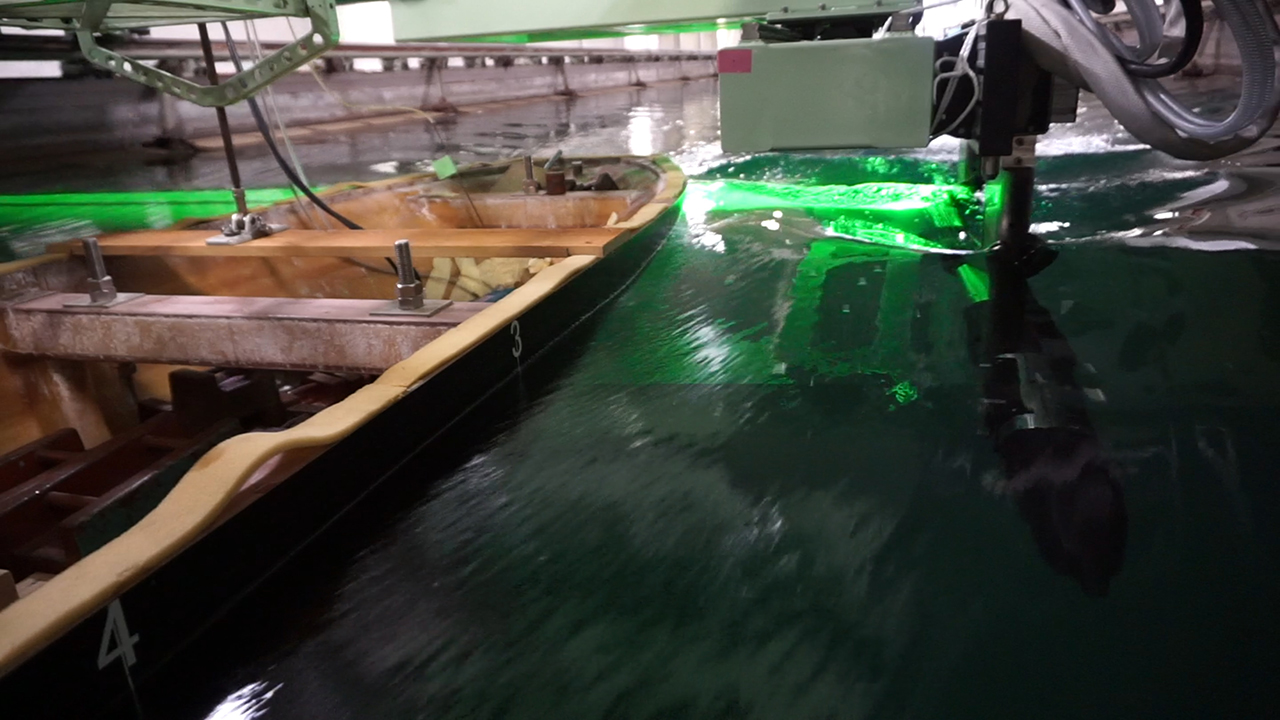

150m試験水槽(三鷹第三船舶試験水槽)

昭和46年 竣工

水槽本体:長さ150m 幅7.5m 水深0~3.5m(可変)

曳引車:最高速度6m/s

造波装置:分割式プランジャー型 波長0.5~10m 最大波高0.3m

深水及び浅水域の試験を行うことが可能な曳航水槽。抵抗・自航試験の他、波浪中試験、船底塗料の摩擦抵抗評価試験、PIV計測による船尾流場評価等、多目的水槽施設として活用。水槽試験の品質向上のため、ISO9001 推進性能試験の認証を取得 。

効果:

抵抗・推進性能の試験を行うほか、波浪中性能向上のための船型改良・省エネ装置の効果確認試験が可能。PIVによる流場計測が可能。

最近の成果:

- EEDIweather認証試験を世界で初めて実施。

- 実海域省エネ装置(STEP等)の開発と実用化。

- 高精度摩擦抵抗計測により塗料の摩擦抵抗評価を実施。

- 深水/浅水試験による浅水修正法の国際検討への貢献。

最近の研究:

- 喫水・トリム変更による船舶の波浪中抵抗・推進性能評価。実海域省エネ船型・省エネ装置の開発。

PIVによる船尾流場計測。

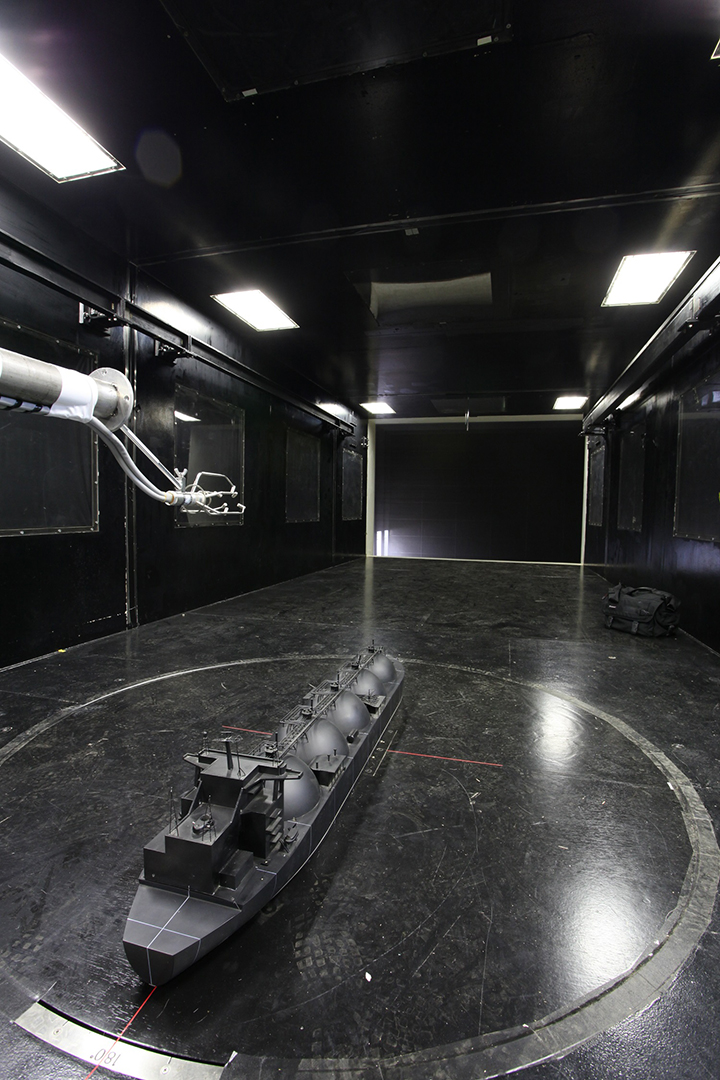

実海域再現水槽

水槽全周の造波装置と送風装置により実際の海域で発生している波や風の状況を再現可能

効果:

- 海難事故原因究明・防止

- 実際の海域での船の運動を高い精度で推定し、省エネ性能の高い船型の開発

最近の成果:

- フェリー大傾斜事故や漁船のブローチング・転覆等の事故再現実験。

- 不規則波中パラメトリック横揺れの再現。

- 造波技術の高度化。多方向規則波を用いた耐航性能試験法の高効率化。

- 自由航走模型試験によって船の実海域性能を直接推定する実験手法の開発。

最近の研究:

- 船の実海域性能の推定。省エネ船型・付加物の開発。

- 復原性に起因する船舶の危険事象に関する研究。波浪による定常流体力に関する研究。

- 外乱下操縦性能の推定と評価。波力・風力発電施設の開発。弾性模型を用いた波浪荷重の推定。

- 自動着桟の制御手法検証試験。送風機を使用した風力下の自走模型試験。

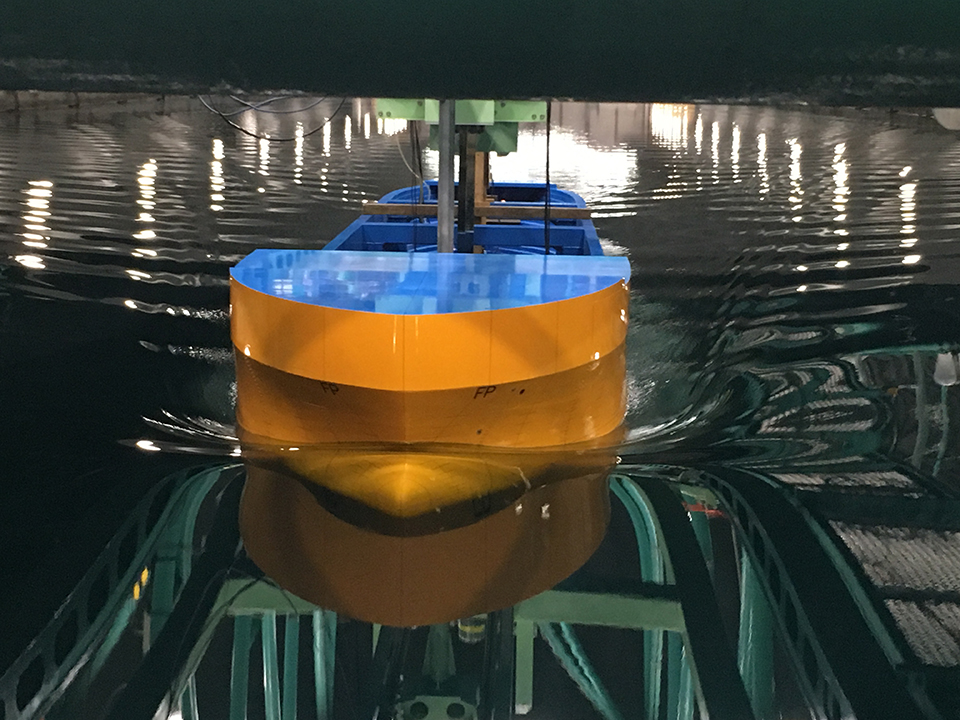

海洋構造物試験水槽

昭和52年 竣工

平成8年 台車全面更新

水槽:長さ44.5m 幅27.1m 最大水深2.0m

台車:主台車、走行副台車は最高速度0.5m/s 固定副台車は任意の位置に移動可能 両副台車共に計測台の上下移動可能

造波装置:ピストン式、規則波及び不規則波、周期0.5~3.0sec、最大波高0.6m

潮流発生装置:最大流速0.3m/s

送風装置:最大風速 水平配置式7~10m/s 矩形配置式10m/s

海洋構造物の設計・建造及び設置などの多目的試験に用いる。

効果:

浮体式洋上風力発電施設の普及促進に向けた研究開発、洋上ロジスティックハブ・FLNG(浮体式LNG生産貯蔵積出設備)の実現に向けた安全性評価試験に活用

最近の成果:

- LNGバンカリングやFLNG等の洋上LNG移送を対象とした船内タンクのスロッシング影響を考慮した2船体波浪中動揺試験技術の開発。

- 岸壁/バース係船された船舶の波浪中動揺試験技術の開発。

- DPSの安全性評価技術

- 船舶のオートパイロットに関する制御技術の開発

- サブシー機器の空・水中での複雑な振れ回り挙動予測

- 浮体式洋上風力発電施設の係留安全性評価手法

- スパー、セミサブ浮体のVIM特性調査・推定手法の構築

- 異常波中における係留ラインの挙動解明

最近の研究:

- 沖合および岸壁係船時のLNG移送に係る稼働性・安全性評価手法の開発。

- サブシー機器のインストレーション作業の安全性評価に資する研究

- 海洋開発分野における高度制御技術の応用

- 海洋再生可能エネルギーに係る基盤技術の開発及び安全性評価手法の開発等に関する研究

- セミサブ゙浮体のVIM現象解明と評価法に関する研究

- 異常波及び粘性漂流力に起因すると考えられるセミサブの係留ライン破断事故の検証

施設紹介動画:

変動風水洞

平成5年 竣工

風洞部:ゲッチンゲン型水平回流式、正弦変動風可能

閉鎖型:長さ15m×幅3m×高さ2m、風速1~30m/s

開放型:長さ3m×幅3m×高さ2m、風速1~30m/s

水槽部:長さ15m×幅3m×水深1.5m

造波装置:規則波及び不規則波、フラップ式、最大波高0.3m、周期0.6~4.0s

その他:トラバース装置、ターンテーブル、6分力計等

風水洞として、風、波のある海象条件を再現し、風特性を重視した場合の船舶・海洋構造物の挙動を調べることができる。また、水槽部のない風洞として使用することも可能であり、船舶や海洋構造物、高速船等の風圧下性能試験等に用いることができる

効果:

- 風特性を重視した場合の風・波環境下での船舶・海洋構造物の安全性評価

- 船舶や海洋構造物、高速船等の風抗力特性評価・形状開発

- 浮体式洋上風力発電施設のブレードピッチ制御性能、構造・係留安全性評価

- 海上浮体でのガス漏洩安全性評価

最近の成果:

- 船舶・海洋構造物の風圧特性計測

- 浮体式洋上風力発電施設の係留安全性評価

- 浮体式洋上風力発電施設のブレードピッチ制御法開発、タワーの構造安全性評価、係留索張力評価

- LNG船ガスタンクからのガス漏洩濃度評価

最近の研究:

- 船舶の運航性能評価に関する研究

- 海洋構造物の安全性評価に関する研究

- 海洋再生可能エネルギーに係る基盤技術の開発及び安全性評価手法の開発等に関する研究

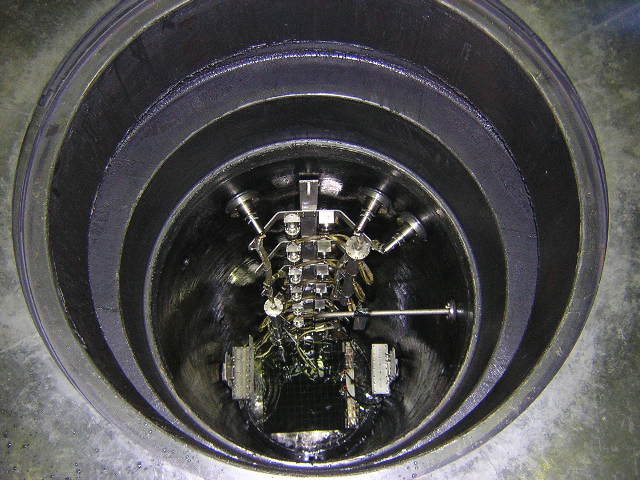

深海水槽

平成14年 竣工

最大水深:35m 上部:直径14m 深さ:5m

ピット部:直径6m、深さ30m 造波装置、潮流発生装置、水中3 次元挙動計測装置

第1計測部:0.75m φ× 2.25m

第2計測部:2 × 0.88 × 8m

世界でも珍しい試験水槽のひとつ。様々な波や風、流れを人工的に発生可能

効果:

大水深における石油ガス開発や我が国EEZ内の海底鉱物資源の利用技術の確立に寄与

最近の成果:

- 海底熱水鉱床開発のための揚鉱管の挙動評価技術の構築

最近の研究:

- 海底鉱物資源開発のためのスラリー移送に関する研究

高圧タンク

水深6000mまでの深海における圧力環境を再現可能

効果:

- 海底熱水鉱床開発のための採掘要素技術試験機の開発

最近の成果:

- 海底鉱物資源の海底での処理に関する研究

最近の研究:

- 海底鉱物資源開発のためのスラリー移送に関する研究

施設紹介動画:

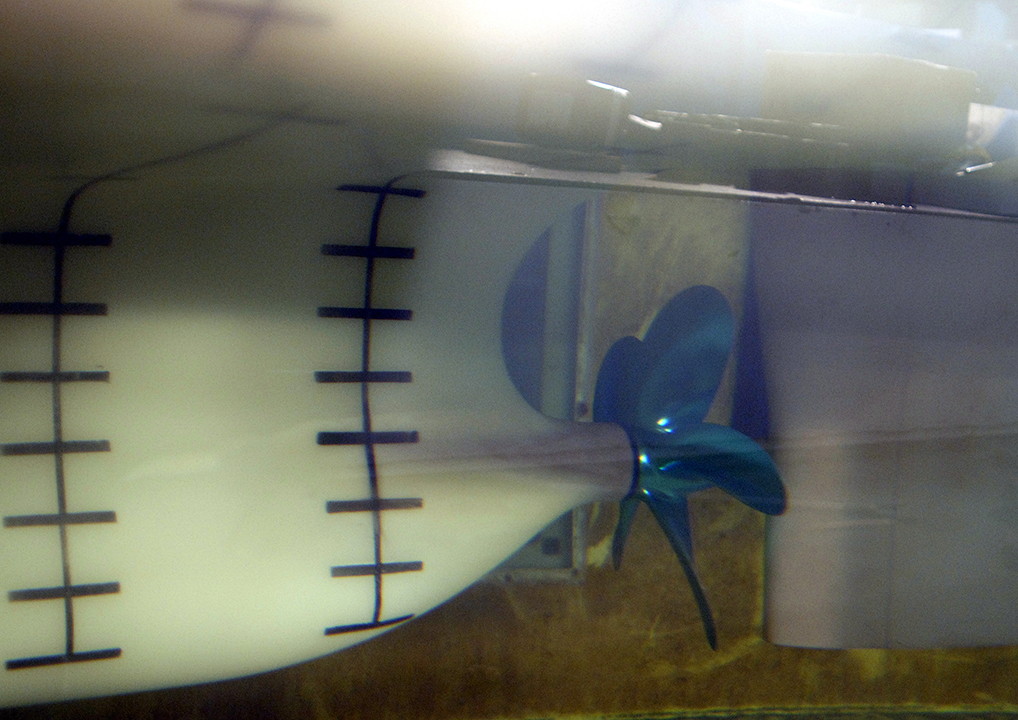

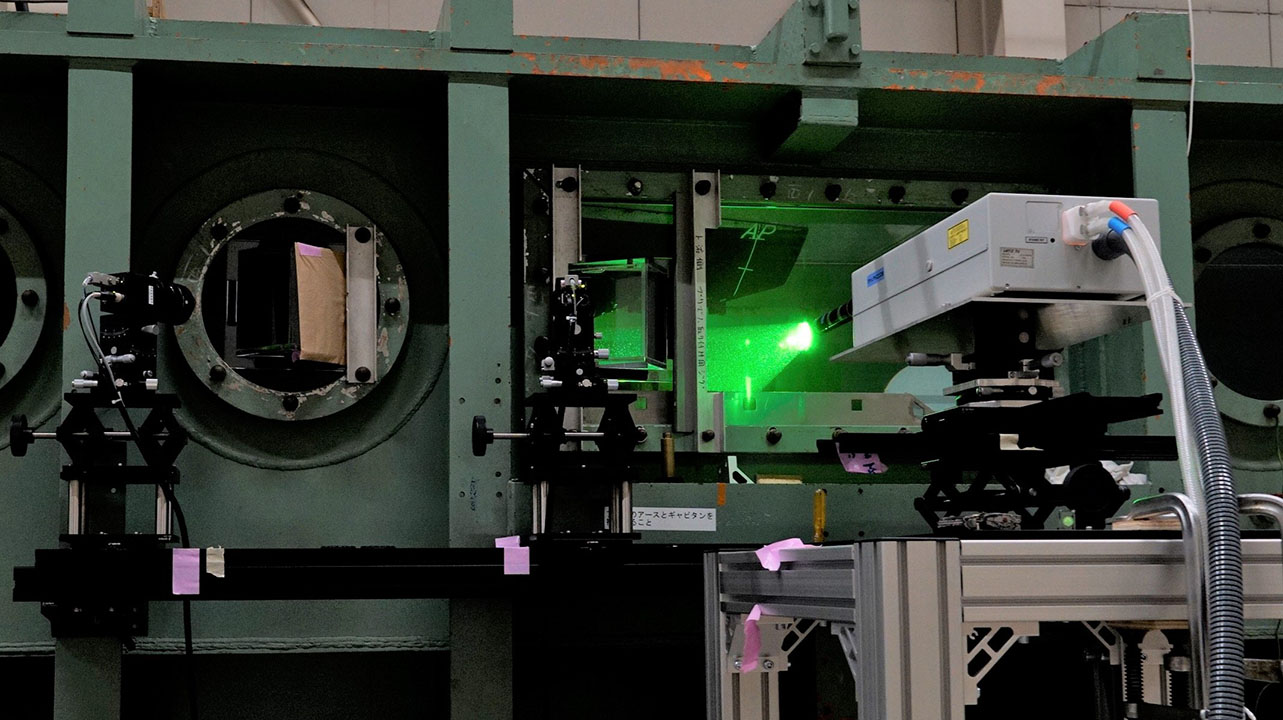

大型キャビテーション試験水槽

昭和50年 竣工

全長18m 高さ10m

方式:竪型減圧回流式、圧力調整範囲:5-200kPa

第1計測胴:計測部長さ2.25m、円形断面0.75mφ、最大流速20m/s、最大プロペラ直径400mm

第2計測胴:計測部長さ8m、矩形断面2m×0.88m、最大流速6.5m/s、最大模型船長さ7m

密閉型の回流水槽施設で減圧機能を有し、実船のキャビテーション数に合わせたプロペラのキャビテーション試験が可能。LDV/PIVによる詳細な流場計測や流れの可視化が可能。ISO9001 推進性能試験の認証取得。

第1計測胴はプロペラ・舵・翼の試験が可能。

第2計測胴は、大型模型船を設置した状態でのキャビテーション試験により船 尾変動圧計測が可能な水槽。

* キャビテーション:流体中で流れの圧力差により短時間に泡の発生と消滅が起きる物理現象で、空洞現象とも言われる。プロペラの回転によりプロペラ翼面上などに発生することが知られている。効率低下、振動・騒音や翼表面上のエロージョン(壊食)の原因となる。

効果:

- プロペラキャビテーション現象を計測することにより、キャビテーション発生を抑制し、エロージョン防止、効率向上や振動・騒音を低減するプロペラの開発が可能。

- より実船に近い高プロペラ回転数でのWAD(ダクト)等の省エネ付加物との干渉影響を考慮したキャビテーション性能評価が可能。

- キャビテーション現象を利用し、高速で回転するプロペラの効率を向上させるスーパーキャビテーティングプロペラの開発が可能。

最近の成果:

- 最低出力規制での高揚力舵の性能評価試験を実施し、通常舵と等価な舵面積の算定法のガイダンスを作成。

- 非接触でプロペラ翼表面上のキャビテーション体積を計測する装置を開発。

- 同時に、回転中の弾性プロペラの変形量計測法を開発。

- 水中騒音計測法の国際標準化(ISO)検討のために必要な試験の実施。

- EU主要研究機関と模型プロペラを持ち回りで試験して試験結果を評価。

* 最低出力規制:EEDI(エネルギー効率設計指標)規制に対し、低出力船の座標等の事故を防ぐため、荒天下でも一定の操船性を維持できるよう最低限必要となる主機出力を保有させる規制。

最近の研究:

- キャビテーション体積と変動圧力の関係を把握。

- 回転中の複合材料プロペラの変形量計測。

- 大型模型船を用いたプロペラからの水中騒音の計測。

- WADのキャビテーションへの影響調査。

- 大型平板を用いたLDVによる表面粗度の境界層内流場の計測。

- PIVを用いたプロペラと船尾省エネデバイスとの干渉流場詳細計測

*境界層:流体の粘性により物体表面付近に形成される速度の遅い領域。

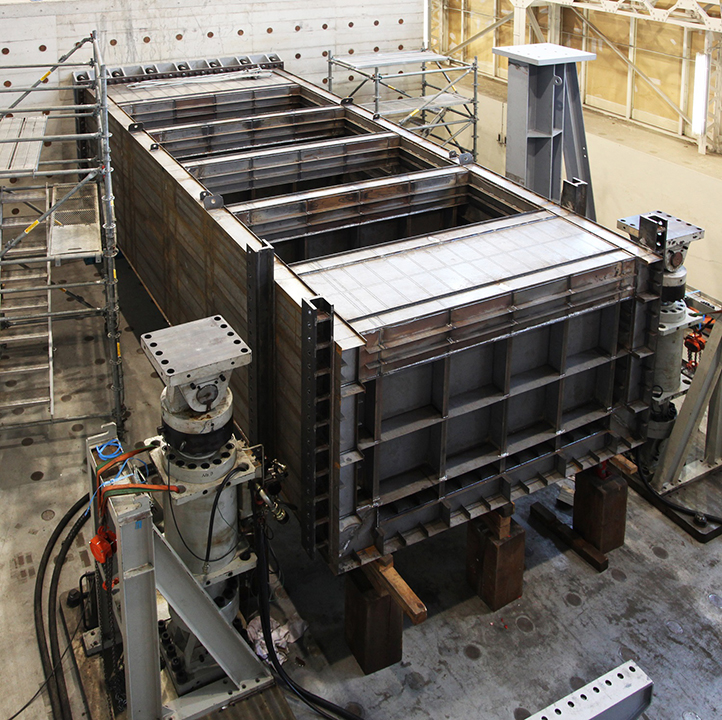

複合荷重試験装置

平成7年 竣工

可搬式載荷装置:油圧サーボ式アクチュエータ4台

静的載荷容量:±1,200kN、動的載荷容量:±1,000kN、ストローク:±100mm

固定式載荷装置:縦型疲労試験装置1台

静的載荷容量:±1,500kN、動的載荷容量:±1,000kN、ストローク:±100mm

反力床:長さ12m×幅8m×厚さ2m

反力壁:高さ 4m×幅8m×厚さ2m

比較的大型な構造試験体並びに構造部材を供試体として、航行中の船舶に作用する様々な複合荷重を模擬した静的荷重や繰り返し荷重等による静的強度試験や疲労試験に用いる。

効果:

波浪外力下における構造部材の損傷メカニズムを解明するため、静的強度試験や疲労試験等を実施し、船体の構造設計などに反映。

最近の成果:

- 繰り返し二軸圧縮荷重載荷時における防撓パネルの座屈崩壊挙動の解明

- 疲労き伝播及び裂成長に及ぼす二軸および重畳応力の影響の評価

- 二次加工処理を考慮した疲労強度に及ぼす板厚効果を明らかにし、一部データを国際溶接会議(IIW)に提供(高周波機械衝撃処理による疲労強度改善に関する指針の素案作成に貢献)

最近の研究:

- 二軸および重畳応力条件下における疲労き裂成長履歴推定に関する研究

- 二次加工処理効果を考慮した疲労強度に及ぼす板厚効果に関する研究

- 多軸及び繰り返し載荷を受ける防撓パネル及び船体桁の最終強度評価手法の開発に関する研究

材料・化学分析システム

〈材料分析システム〉

低真空高分解能走査電子顕微鏡(LV-FE/SEM)

分解能:1.5nm (30kV)

観察倍率:x5~x600,000

加速電圧:0.5~30.0kV

低真空モード:10~150Pa

試料チャンバー:200mm&φ

元素分析検出器(EDS)及びCCDカメラ付属

蛍光X線分析装置

X線回折装置

〈化学分析システム〉

ガスクロマトグラフ質量分析装置

イオン化法:電子イオン化法(EI)

質量分析部:四重極型

質量範囲:1~1022 m/z

液体クロマトグラフ分析装置

原子吸光分析装置

三次元蛍光分光分析装置

〈材料分析システム〉

電子顕微鏡やX線分析など、様々な材料の微細構造観察や構造解析のための分析機器を備えた設備

〈化学分析システム〉

ガス、液体に含まれる化学物質の分析機器を備えた設備

効果:

船舶から排出される環境影響負荷物質の分析・計測法の確立および低減技術評価に活用。成果の一部は、IMO、ISOでの議論や提案に寄与

最近の成果:

排ガス中のブラックカーボンや粒子状物質(PM)の排出とエンジン運転条件、燃料の種類との相関を解明

最近の研究:

次世代燃料を用いたときの排出物の計測法・分析法に関する研究

総合シミュレーションシステム

スペック

令和5年 竣工

景観画像:円筒型ハードスクリーン(直径13m、水平視野角360°),プロジェクタx6台、 下方視界スクリーン,プロジェクタx4台

模擬船橋:寸法 奥行き5.0m×幅5.0m

航海機器:レーダ、ECDIS、操舵スタンド、レピータコンパス、航海コンソール、通信コンソール、ウィングコンソール、模擬双眼鏡、オーバーヘッドパネル、海図台

その他:船橋内監視装置、注視点計測装置、脳血流計測装置

施設の特徴:

現実に即した操船環境を再現し、海難事故・リスクの解析、操船支援装置等の評価・開発、操船者のヒューマンファクターに関する研究、新船型をはじめとする船舶の実海域実験に対応した事前評価等を行うために用いる。

効果:

事故のシナリオ設定、操船者の生理指標を含む操船に関する詳細な実験結果の記録、操船者を含む運航の安全・高度化に寄与

最近の成果:

- 自動化システムから船員への引き継ぎ時間の計測

- 船船間通信を用いた協調型航行支援システムの開発(予定)

- プッシャーバージ船の視認性に係る研究(予定)

最近の研究:

- 操船シミュレータの表現力向上(波浪スペクトルの選択、多方向不規則波、集中波の模擬)の研究

- デジタル画像情報による運航操船支援技術に関する研究

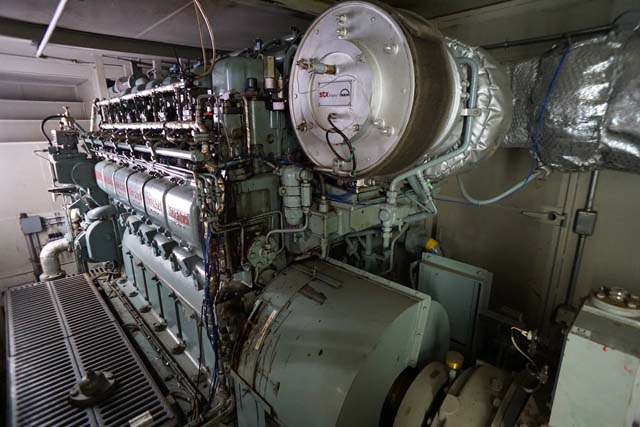

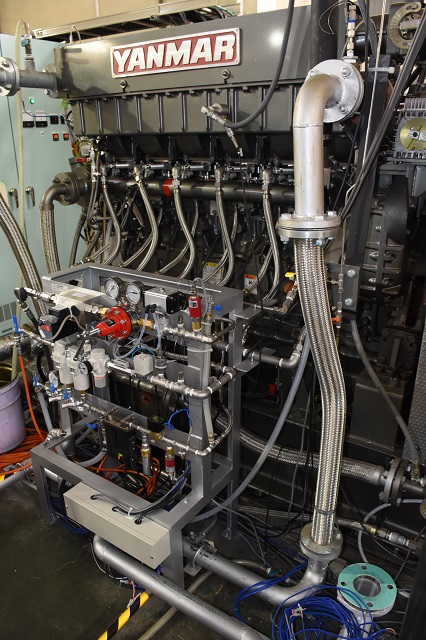

大型エンジン実験設備

<舶用中速ディーゼル機関1>

<舶用中速ディーゼル機関2>

<リーンバーンガス機関>

- シリンダ内の燃焼圧力解析、エンジン各部温度の測定に合わせて、各種排ガス分析器による排ガス性分の測定を同時に取得できます。また、舶用中速ディーゼル機関では、重質油の利用が可能で、様々な燃料の燃焼性・利用可能性・安全性を評価できます。リーンバーンガス機関設備では、都市ガスに加えて水素を使用した研究が可能です。

効果:

- 我が国の関係産業の国際競争力強化に寄与

- 国際基準やガイドラインの制定や作成に貢献

最近の成果: 〈舶用中速ディーゼル機関〉

- 各種排ガス浄化装置(SCR、スクラバ等)を組み合わせた排ガス浄化性能の評価

〈リーンバーンガス機関〉

- 舶用リーンバーンガスエンジンの水素専焼に向けた技術開発

最近の研究:

〈舶用中速ディーゼル機関〉

- 低硫黄燃料油やバイオ燃料等の安全利用に資する研究

〈リーンバーンガス機関〉

- バイオガス、水素等の多種ガス燃料利用に関する研究

DPシミュレータの概要とご利用

DPシミュレータの概要とご利用